转载自公众号:供应链金线,作者:范宏达,原标题:金线捶胸特供:安全库存,99%的人都算错了!

延伸阅读:

如何利用正态分布计算安全库存

延伸阅读:

库存管理“动态平衡“的关键是安全库存的设定

延伸阅读:

烧脑的供应链问题:我们应该使用ADU还是FDU作为日均用量来计算安全库存

一看这个标题肯定就有人说你这绝对是危言耸听,安全库存计算从教科书上到每天在用的,就你对?

不服气很正常。我们来个例子比划比划。

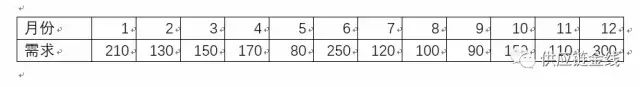

比方说,一个产品A,过去1个月的需求历史数据如下:

安全库存的服务水平需要达到95%,也就意味着安全库存能够满足补货提前期内95%的需求波动。

你来算算吧。

二话不说,先算一个需求方差等于67.5。

第二步,95%的服务水平,意味着要能满足1.644的方差,可以去查safety factor表或者用norm.inv(0.95)都可以算出来。

第三步,拿安全系数乘上方差:1.644*67.5 = 111

所以设置安全库存111。

错。

别难过,我以前也这么算的。

第一个错误:补货周期和需求计算的周期可能是不同的

我们说安全库存的作用是满足补货提前期内的需求波动。上面这个算法,需求的波动是按照一个月算的,因此默认补货的周期是一个月。

当补货周期和需求计算的周期是相同的时候,这么算没什么问题。但是我们并没有明确补货的周期。

设想一下,如果补货的周期是2个礼拜,那么波动方差会怎么样?

会是一个月的根号2倍。这个应该能够理解吧,同样的需求曲线,越小周期内的波动越大,越大的周期波动率越小。

所以在一个更小的周期内,面对一个更大的需求波动,你的安全库存会不会发生变化?

听起来好像有道理,又似乎那里不对:补货周期越短安全库存越高??接着看。

第二个错误:安全库存和你的订货策略相关

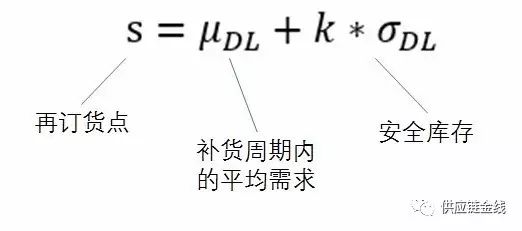

如果你用的是(s,

Q)策略,也就是订货点和固定订货批量的策略,这种策略的含义是,一旦库存低于某个设定的值,就触发补货的订单。Q一般是通过EOQ找到的,关于EOQ可以在我之前的文章中找到说明

(参见《

这些供应链基本概念大部分人都没搞清楚

》)。而这个在订货点s,就是考虑了补货周期内的需求量和安全库存的计算,po个公式说明下:

在这种策略下,安全库存考虑的是防御补货周期的波动性。

我们再想一下,如果你的补货周期很短,那么虽然你的安全库存计算因为小周期波动率高而提升了,但是你的平均需求因为周期更短其实是降低了,所以你的整体管道库存大概率是降低的。

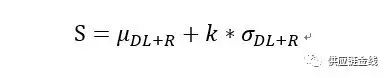

我们再看另外一种订货策略

(R,S),也就是周期性回顾补货策略。这种策略的含义是,每过R个周期,我们就回顾下库存,将库存数量补到S的数量,这种订货策略在英文里面叫order-up-to-level。这种策略很多工厂都很常见,比如说计划员会告诉你他每周看一次库存,就很可能是这种策略。

假设计划员每周看一次库存,比如说每周三,也就意味着他下一次看是一个礼拜以后。计划员周三看完这颗料以后,他下了补货订单,按照两个礼拜交货期以后,补的库存会到达。

有没有发现,整个周期和(s, Q)相比,多了一个回顾的周期?所以S的计算公式是这样的:

而相应的安全库存的计算也不同,因为这种策略下面临的周期是不一样的!

讲到这里,我们再来反思一下,为什么我们之前的安全库存理解都是有问题的?

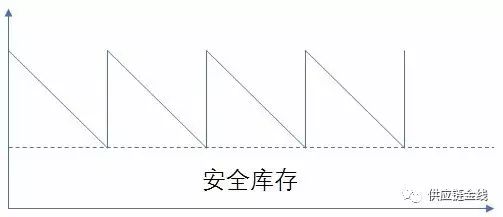

我当年刚开始学供应链的时候,老师画的库存曲线是这样的:

安全库存似乎是那个静态的,永远处于底部的,不到万不得已不会去动用的库存。正是因为这个图形所造成的印象,我们从一开始就倾向于将安全库存割裂开来看待。

如果你的供应链老师还在这样教你的话,可以考虑去要点学费回来……

快速总结的话,正确的安全库存计算需要:

-

计算波动的周期和补货的周期相一致;

-

需要结合再订货点策略

再退一步来讲,其实计算本身的正确与否无足与道,重要的是在供应链管理中,这种环环相扣,切不可割裂着单独看某一部分的管理思路。