文章链接:https://www.nature.com/articles/s41467-024-52661-3

文章提出的石墨烯作为中间隔离层,目前可以优化的在于重复利用性,如果是将中间层变成光刻胶之类的物质,借助湿法剥离会不会也是一种可行的方案。器件沾污的问题是一个问题,也可以考虑其他的更优化的材料,低成本且可重复利用。

摘要

超薄聚酰亚胺(PI)膜的激光剥离(LLO)在超薄显示器的制造中至关重要。然而,传统的LLO技术在分离超薄PI膜时面临着对集成设备造成机械和电气损害的挑战。在此,我们提出了一种石墨烯辅助激光剥离(GLLO)方法,以应对这些挑战。GLLO方法通过在透明载体与超薄PI膜之间的界面集成化学气相沉积(CVD)生长的石墨烯,展示了改善的工艺性和剥离质量。特别是,GLLO方法显著减轻了PI膜的塑性变形,并最小化了残留在载体上的碳质残留物。石墨烯的作用归因于三个因素:增强界面UV吸收、侧向热扩散和减少粘附,实验和数值模拟验证了该机制。最终,证明GLLO方法能够在保证性能的情况下分离超薄有机发光二极管(OLED)设备。我们相信,这项工作将为CVD石墨烯在各种激光制造应用中的使用铺平道路。

研究背景和主要内容

自从在有机聚合物中发现激光烧蚀驱动的分离现象以来,激光剥离(LLO)工艺已广泛应用于柔性电子产品的制造 。在各种可用LLO加工的聚合物中,聚酰亚胺(PI)由于其优异的热稳定性而被认为是制造柔性显示器最合适的基底材料。在这方面,已经使用厚度为10至100μm的PI薄膜展示了可弯曲和可卷曲的特性。同时,在可拉伸显示器应用中,降低PI薄膜的厚度有利于提高拉伸性和机械可靠性。此外,下一代应用,例如可植入和可穿戴光子医疗设备,需要使用超薄(亚5μm)基底厚度,以基于其极端的灵活性允许与柔软和曲线表面进行保形接触。然而,极端的柔韧性使得 PI 薄膜在 LLO 过程中容易发生机械变形,从而产生起皱和破裂,导致光子装置故障。

已经开发出两种代表性方法来减少LLO工艺中激光对PI膜造成的损伤。第一种方法是在PI膜和玻璃载体之间放置一层牺牲层,包括非晶态氧化镓(α-GaO x)、非晶态硅(α-Si)和锆钛酸铅(PZT)。虽然这些牺牲层减少了对柔性基板和薄膜器件的热损伤,但LLO工艺过程中的显著机械变形仍然阻碍了超薄PI膜的成功剥离。此外,沉积的牺牲层在LLO工艺后不能重复使用,导致制造成本增加。第二种方法是通过控制激光辐照参数直接烧蚀PI膜,例如多次辐照低能量密度激光以及优化激光类型和光束形状。这些方法能够减少 LLO 过程中的塑性变形,但要通过低通量和单程 LLO 工艺成功分离超薄 PI 薄膜,从而实现高通量制造,仍然具有挑战性。

在本文中,我们假设化学气相沉积 (CVD) 生长的石墨烯(一种可大面积加工的二维纳米结构碳材料)由于其独特的光学、热学、粘附性和几何特性而在 LLO 工艺中具有优势。具体而言,高的平面热导率、紫外线吸收率和润滑性可以导致激光烧蚀而不会造成热和机械损伤。此外,CVD 石墨烯不仅可以实现大面积集成,还可以通过控制集成层的数量来编程 LLO 性能。基于这些假设,通过将石墨烯层集成在超薄 PI 膜和玻璃载体之间的界面处,开发了一种石墨烯支持的激光剥离 (GLLO) 方法。比较了传统 LLO 和 GLLO 方法的 PI 膜工艺窗口和剥离质量,以证明集成石墨烯的有效性,并通过全面的实验和数值模拟阐明了石墨烯层在烧蚀过程中的作用。此外,通过展示超薄有机发光二极管 (OLED) 器件验证了 GLLO 方法的适用性。

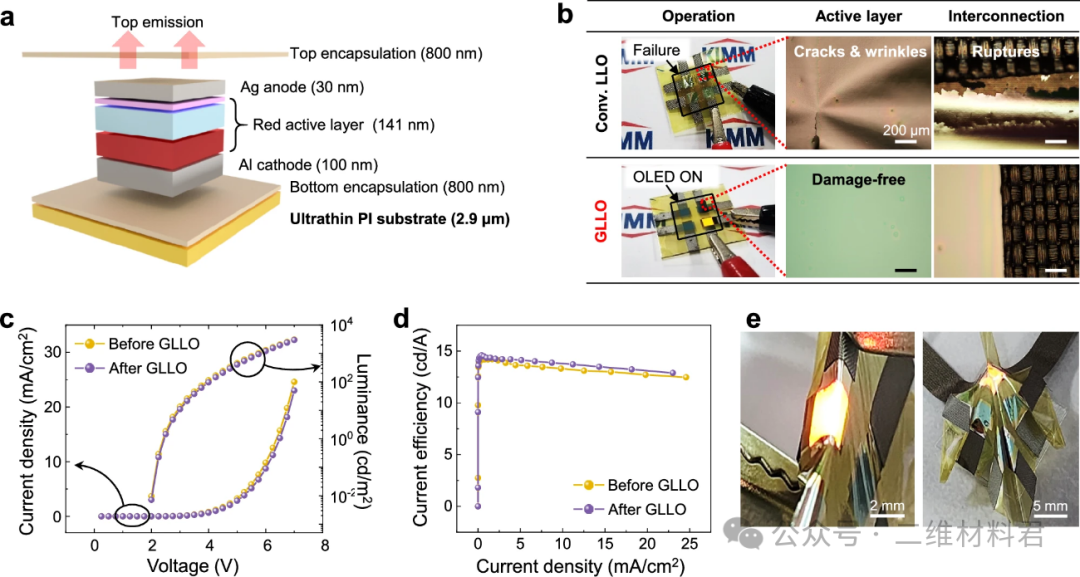

图 1:本发明和传统的激光剥离方法分离超薄聚酰亚胺 (PI) 薄膜的流程和特点示意图。a石墨烯激光剥离(GLLO)工艺。b传统激光剥离(LLO)工艺。

GLLO 工艺

图 1说明了 GLLO 与传统 LLO 方法的流程和特点。这两种方法的主要区别在于将 CVD 生长的石墨烯插入透明玻璃载体和 PI 薄膜之间的界面处。GLLO 方法的流程如图 1a所示。玻璃载体-石墨烯-PI 薄膜结构样品的制备方法是将石墨烯层转移到载体上,然后旋涂 PI 薄膜。在此过程中,石墨烯层采用卷对卷的方式逐层转移,从而控制集成层的数量(补充图 1 )。旋涂的 PI 薄膜(目标剥离材料)的厚度固定为 2.9 μm(补充图 2),这比以前LLO研究

中报道的厚度要薄得多。在这方面,玻璃载体上的石墨烯层的存在不会显著影响所制备的 PI 薄膜的厚度(补充图 3)。有关样品制备的详细信息在方法部分提供。样品制备后,使用 355 nm 二极管泵浦固体 (DPSS) 激光系统进行剥离过程(补充图 4)。与准分子激光系统相比,DPSS 层系统在成本竞争力、高可靠性和精密制造的光束质量方面具有优势。因此,集成的石墨烯层使得 2.9 μm 厚的 PI 薄膜成功剥离,而没有明显的塑性变形和碳质 PI 残留物。

在对比实验中,使用由玻璃载体和 2.9 μm 厚的 PI 膜组成的样品进行了传统的 LLO 工艺,该工艺与 GLLO 方法相同,只是没有石墨烯层(图 1b)。在这种情况下,成功剥离超薄 PI 膜被证明是极具挑战性的。例如,在低激光能量密度条件下观察到 PI 膜的部分分离,而在高激光能量密度条件下则出现微尺度皱纹或破裂。此外,传统的 LLO 方法导致工艺后残留厚厚的碳质 PI 残留物,阻碍了昂贵的玻璃载体的回收。

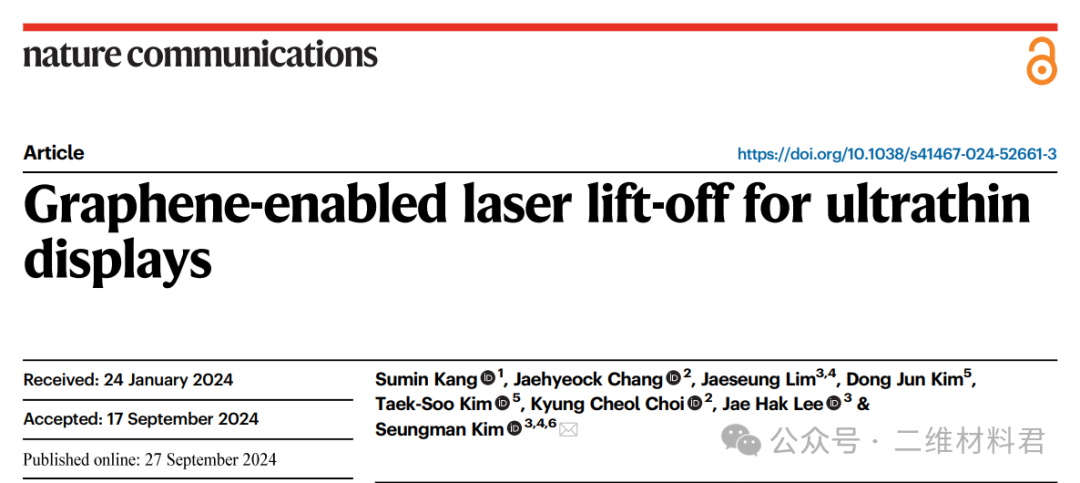

图 2:传统 LLO 和 GLLO 方法的性能。a使用紫外线 (UV) 激光照射剥离超薄 PI 薄膜的示意图。该过程结果分为部分分离(粉色,上半填充符号)、起皱(红色,下半填充符号)、成功剥离(绿色,右半填充符号)和破裂(黑色,左半填充符号)(b、c )剥离结果与 ( b ) 传统 LLO 和 ( c ) GLLO 方法的激光能量密度和扫描间距的关系。绿色区域表示成功剥离的工艺窗口。d剥离过程后,每个激光能量密度(固定扫描间距为 15 μm)的 PI 薄膜的光学显微镜 (OM) 图像。第一行和第二行的图像分别对应于传统的 LLO 和 GLLO 方法。比例尺:300 μm。e 在每个激光能量密度下使用传统 LLO 和 GLLO 方法分离的独立 PI 薄膜的表面粗糙度。插图显示 PI 膜的 3D 表面形貌(比例因子:5)。误差线表示从样品(n ≥ 8)获得的标准偏差。f测量的玻璃载体上的碳质残留物厚度,以及(g)每次处理后在玻璃载体上分析的拉曼光谱。阴影区域突出显示了 GLLO 方法中石墨烯集成的薄残留物与传统 LLO 方法中厚残留物之间的拉曼峰差异。

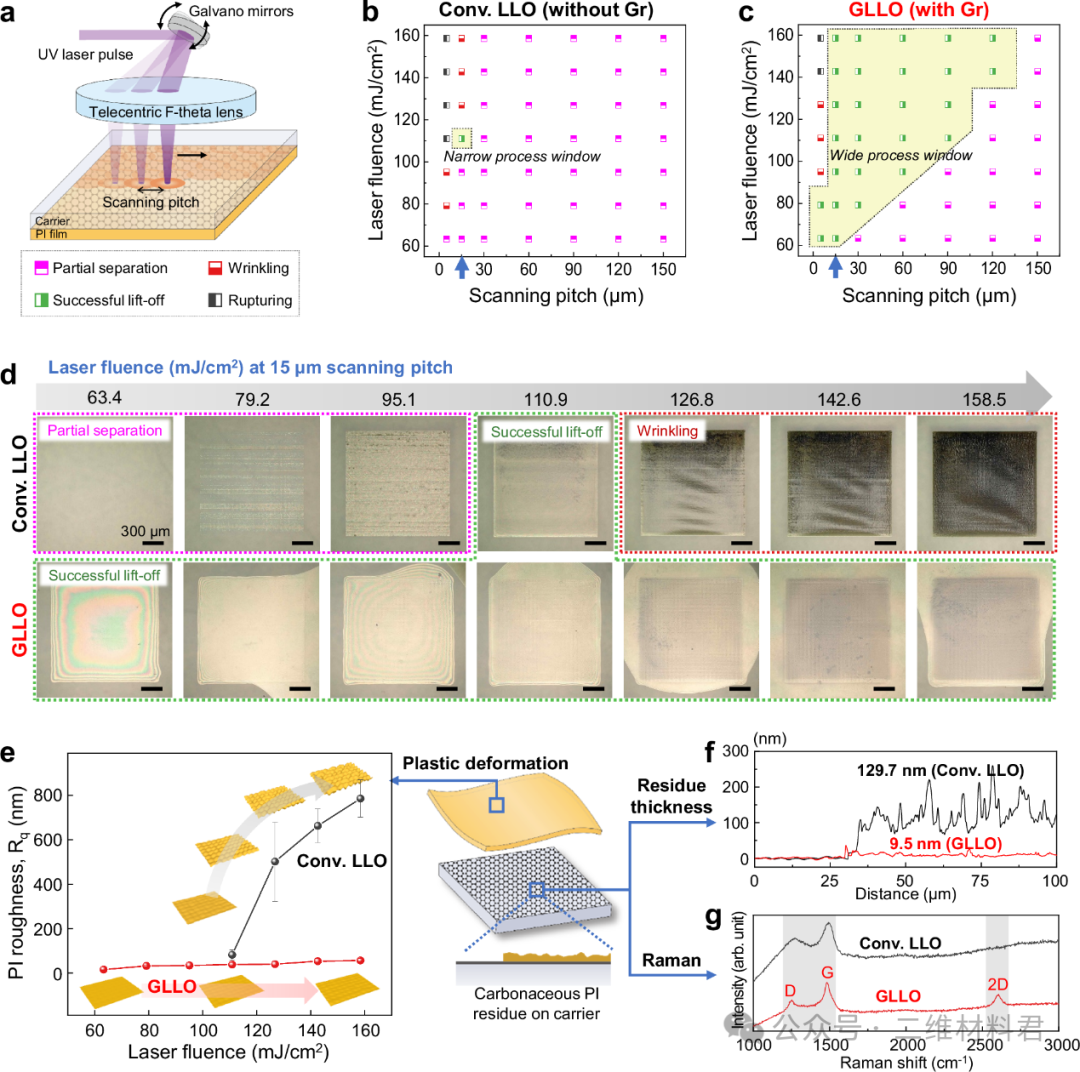

图3:石墨烯层在烧蚀过程中的作用和起泡行为。 a传统 LLO 方法的烧蚀机制,( b ) 所得的高低直径水泡形状。锋利的水泡会引入较高的机械应变。c 石墨烯层在 GLLO 方法的烧蚀过程中的作用,( d ) 所得的高低直径水泡形状。光滑的水泡可以减少机械应变。e 、f测量的 ( e )水泡高度和 ( f )直径与激光能量密度和石墨烯层数的关系。误差线表示从样本 ( n =7) 获得的标准差。g激光能量密度为 110.9 和 79.2 mJ/cm2 (比例因子:120)时的水泡代表性图像。使用共聚焦显微镜实验测量水泡的形状和尺寸。

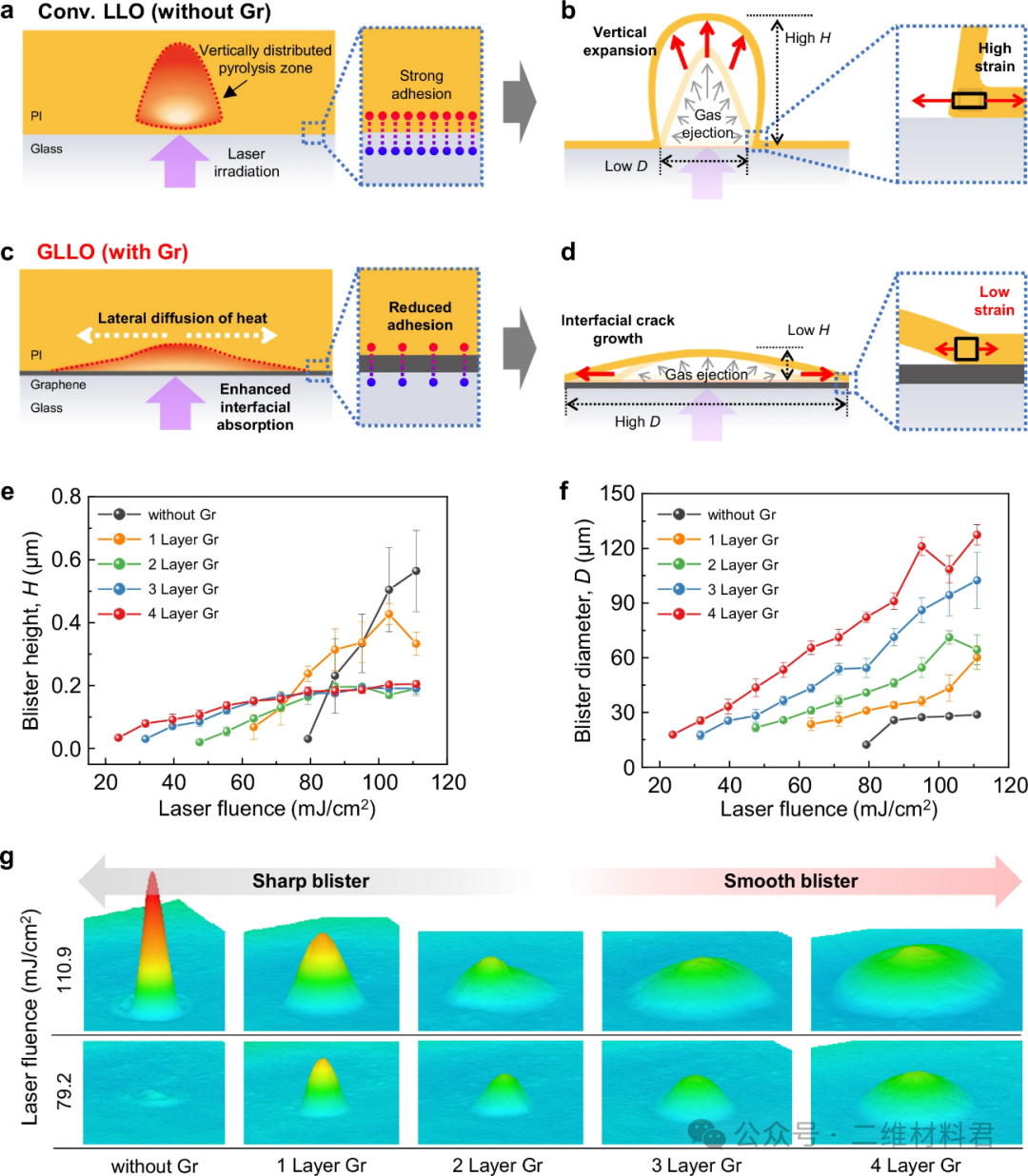

图 4:机制验证。a每一层石墨烯的紫外-可见光吸收光谱。b制备的 PI 膜的剥离强度与底层石墨烯层数的关系。误差线表示从样品(n = 4)获得的标准差。插图显示了实验设置。c烧蚀过程中石墨烯层数的温度分布。分布结果是使用简化模拟模型获得的。d 、e垂直方向的温度分布(d )和玻璃(石墨烯)-PI 界面处的温度分布( e ) 。分布结果是使用全尺寸模拟模型获得的。插图说明了模拟模型中温度数据提取的方向,灰色虚线表示阈值烧蚀温度。( d )中的彩色区域表示材料沿垂直距离的变化。

图 5:GLLO 方法在超薄有机发光二极管 (OLED) 设备中的应用。a OLED 结构示意图。b比较传统 LLO 和 GLLO 方法的剥离结果的照片和 OM 图像。比例尺:200 μm。c 、 d GLLO工艺之前和之后制造