铜资源是国民经济建设的重要战略资源,其保障程度关系到国家的可持续发展与战略安全。随着世界经济的发展,铜在材料工业中不可替代的位置日益突出。据路透社预计2027年铜的需求量将增长八倍。

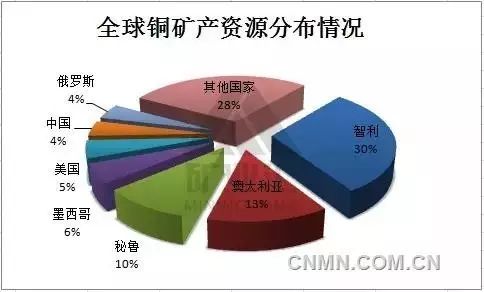

根据美国地质调查局公布的“MineralCommoditySummaries2015”中的数据统计,全球铜矿产资源储量约为70000万吨(金属吨),主要分布在智利、秘鲁、澳大利亚、墨西哥等国家。

随着世界对铜需求量的不断增长,易开采、易选的原生硫化铜矿石资源逐渐减少,开发利用难选的氧化铜矿石资源显得尤为重要。

就世界铜资源而言,氧化铜矿和混合铜矿占已探明储量的10%-15%,我国的氧化铜矿石资源占比较大,约占全国铜资源总储量的15%。

氧化铜矿床是浅层的硫化铜矿床在长期的氧化作用下逐渐演化而来的。氧化铜矿石种类繁多,性质复杂,具有典型的易泥化、嵌布粒度细、难分选等特点。自然界中具有工业利用价值的氧化铜矿石主要有孔雀石和蓝铜矿,此外还有硅孔雀石和赤铜矿。

今天我们来谈谈目前氧化铜分选办法:

一、浮选

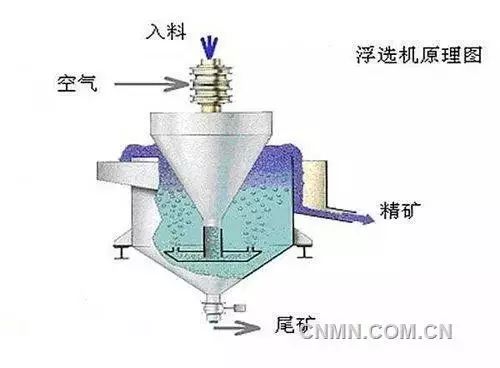

我国的氧化铜矿石品位较低,氧化率高,泥化严重,有用矿物呈不均匀分布,属于难选氧化铜矿石。目前,氧化铜矿石的选别工艺中,浮选法较为环保,成本较低,工艺较简单,是使用最广泛的选矿方法。

该方法适用于矿物组成和矿石性质较简单的氧化铜矿石的选矿。

目前有直接浮选和间接浮选两种方法:

1、直接浮选:

直接浮选法的特点是不添加任何活化剂,直接添加捕收剂对铜矿物进行浮选。该法根据所用捕收剂性质的差异可分为脂肪酸浮选法、胺类浮选法和乳浊液浮选法。

缺点:对目的矿物的选择性较差,近些年来,选矿工作者做了大量的研究,仍没有明显效果。

2、间接浮选:

以下是5种间接浮选方法:

1> 硫化-浮选法

与直接浮选法相比,硫化浮选法最本质的区别就在于添加捕收剂前先添加硫化剂,硫化氧化铜矿物,使难浮的氧化铜表面硫化生成可浮性好的硫化铜薄膜层。

优点:硫化浮选法很好地解决了捕收剂选择性差的问题。硫化浮选法是目前浮选氧化铜矿石使用最广泛且最有效的方法。

要点:严格控制硫化剂的用量。

研究表明:若硫化钠用量不足,则硫化不彻底,氧化铜矿物难以充分活化和回收;若硫化钠用量过大,则过量的硫化钠反而会抑制新生成的硫化铜;此外,过量的硫化钠还有脱药作用,会加大药耗。

2> 水热硫化浮选法

水热硫化浮选法是指在热压条件下,以SO2或硫粉为氧化铜矿物的活化剂,使难浮的氧化铜矿物硫化生成易浮的硫化铜矿物,再用常规硫化铜捕收剂进行浮选的方法。

研究表明:采用水热硫化浮选法处理性质复杂的氧化铜矿石时,可以取得较好的浮选效果。对某低品位、高氧化率、泥化严重的氧化铜矿石的对比试验表明,SO2或硫粉活化氧化铜矿物的效果比硫化钠更好,这为氧化铜矿石的预处理提供了新途径。

3> 组合活化剂浮选法

大量的研究与生产实践表明,采用单一硫化钠作活化剂浮选氧化铜矿石时选别指标往往不够理想,而采用组合药剂可以改善选别指标。

成功案例:

4> 真空微泡浮选法

研究结果表明:真空微泡浮选与常规浮选相比,活性微泡优先在可浮性较差的氧化铜矿物表面大量析出,活性微泡与难浮的微细氧化铜矿粒的不断碰撞过程加大了二者的黏附概率,使目的矿物附着在气泡表面而上浮,从而提高浮选效率。

但目前只处于实验阶段,无法应用在工业上!

5> 脱泥浮选

氧化铜矿石的严重泥化对浮选的影响,一方面是矿泥通过在矿物表面附着来污染矿物表面,使矿物的可浮性急剧下降;另一方面矿泥会大量吸附药剂,使药剂用量大幅度增加,增加选矿成本。

预先脱泥可以避免矿泥对浮选过程的不良影响,为此类高泥氧化铜矿石的开发利用指明了方向。

二、浸出

浸出工艺是指在破碎或磨矿后的氧化铜矿石中添加浸出剂,选择性地溶解氧化铜,使铜以离子形式进入浸液,然后再从浸出液中提取铜的过程。

1、酸浸

常用的酸性浸出剂主要有硫酸、盐酸、硝酸等。对于含钙镁碳酸盐的矿石,酸浸法效果较差。

浸出工艺可分为搅拌浸出和渗滤浸出两种。

1> 搅拌浸出

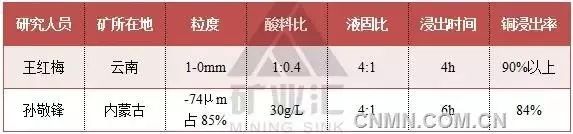

搅拌浸出成功案例:

2> 堆浸

除了搅拌浸出外,堆浸也是浸出低品位氧化铜矿石的常用方法。堆浸由于工艺简单,操作方便,浸出成本低而被广泛采用。

但是泥化严重的氧化铜矿石不宜直接进行堆浸,这是因为对这种矿石直接进行堆浸,浸出液的渗透通道容易堵塞,溶浸液渗透效果差,浸出效率低,浸出过程无法有效进行。

解决高泥氧化铜矿石堆浸问题的有效手段是先对高泥氧化铜矿石进行制粒,然后再堆浸。

2、碱性浸出(氨浸)

氧化铜矿石的氨浸工艺常用氨及铵盐作浸出剂,使物料中的铜及其化合物溶解形成铜氨络合物并进入到溶液中,氨浸工艺具有工艺流程简单、对环境污染程度小、设备投入少等诸多特点,被广泛应用于高碱性脉石型氧化铜矿石的浸出。

案例分析: