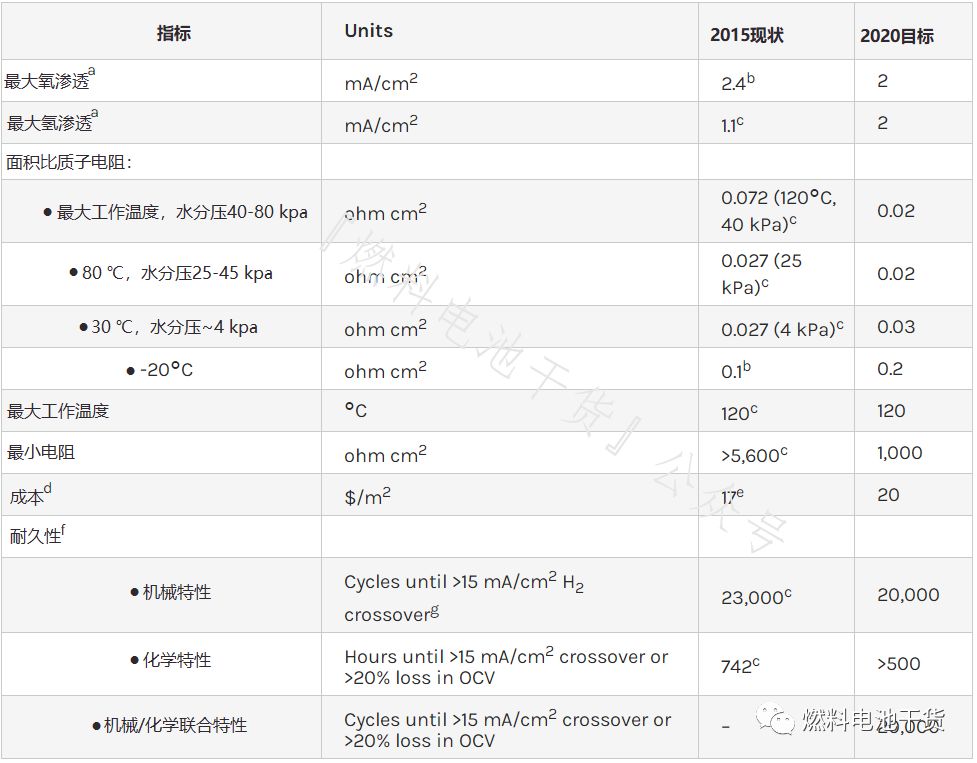

针对质子交换膜燃料电池关键材料(

质子膜、电催化剂、膜电极和双极板

),关键部件(

电堆、加湿器和空压机和燃料电池系统

),美国DOE对上述8项作出了至2020年的技术目标。

2020年将至,美国DOE的这些燃料电池技术指标你能完成了吗?

注:文内信息仅为提供分享交流渠道,不代表本公众号观点

作为美国能源部能效与可再生能源办公室的下属部门,燃料电池技术部门的”多年研究、开发和示范项目“(Multi-Year Research, Development and Demonstration Plan)指明了有关燃料电池所有活动的目标、目的、技术目标、任务和时间表。

其中,针对交通领域车用质子交换膜燃料电池,

该项目文件显示了至2020年质子膜、电催化剂、膜电极、双极板、电堆、加湿器、空压机和燃料系统的技术目标

。

a、膜电极在温度80°C的氧气或氢气中测试,气体完全湿润,总压力为1个大气压。

f、根据表P.3、表P.4和表P.5中协议进行测量。(所有附表和附图见文末)

g、可将在50kPa压差,80℃和100%RH的条件下0.1sccm/c

m²

的渗透量作为等效参考。

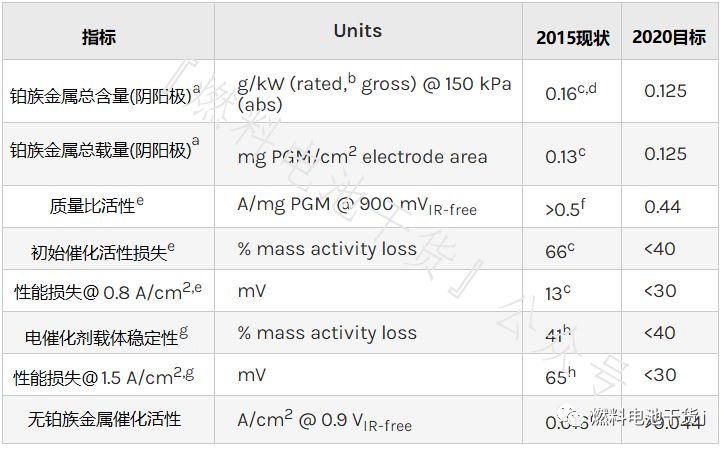

a、为实现系统成本目标,可能再进一步降低贵金属含量和载量。

b、额定功率工作点取决于膜电极温度。基于目标值Q/ΔTi=1.45kW/°C,定义额定工况工作点电压V=77.6/(22.1+T[°C])。膜电极温度近似等于电堆冷却液出口温度。Q/ΔTi的定义见电堆技术指标注释i。

c、参考Steinbach等人发布的2014年“高性能、高耐久性和低成本的膜电极组件”年度价值评估。

d、基于膜电极在150kPa绝压时的总功率,并在0.692V和90°C下测得,满足Q/ΔT<1.45kW/°C。若在250kPa的绝对压力下,目标值为0.12g/kW。

f、参考通用汽车公司Kongkanand等人的2014年“高活性脱硫催化剂”年度价值评估。

h、参考B. Popov等人2015年“用于PEM燃料电池的超低掺杂Pt阴极催化剂的开发”年度价值评估。

i、参考LANL机构P. Zelenay等人的2016年“非贵金属燃料电池阴极:催化剂的开发和电极结构设计”年度价值评估。

j、目标值相当于在载量0.1mgPGM/cm2时催化剂质量比活性为0.44A/mgPGM的目标。

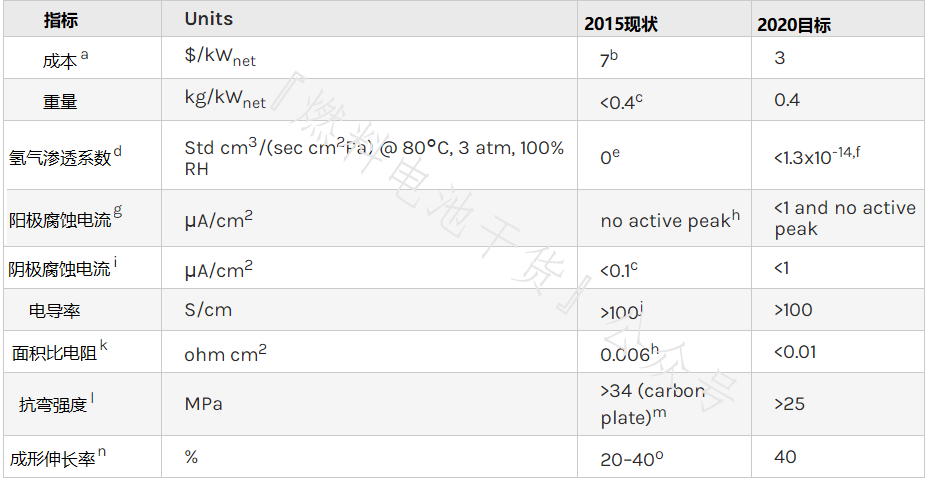

a、大批量生产成本(每年50万套80kWnet系统)。

c、按照表P.7的耐久性试验规程,使用510催化剂(阳/阴极载量为0.2/0.4mgPGM/c

m²

)的戈尔膜电极在1.0-1.5A/c

m²

电密区间电压降低10%之前的时间。

d、温度区间在80°C至最高温度或更高。根据表P.6和表P.7中的极化曲线和耐用性测试协议,测试后额定功率下降<10%。

e 根据表P.8中的协议测量,在1.2 A/c

m²

电密工作下电压下降小于5%。

g、参考通用汽车公司Kongkanand等人2014年“高活性脱硫催化剂”年度进度报告。

h、使用表P.6中的极化曲线协议进行测量,但可以使用任何温度到最高工作温度的温度范围,最大入口RH为40%。额定功率工作点和电催化剂技术目标的注释b相同。

i、在绝压150kPa时面积比功率为810mW/c

m²

,在绝压250kPa时面积比功率为1060mW/c

m²

。

j、使用基于表P.6中极化曲线协议下测量的1.0A/c

m²

电密运行下30°C时电压与80°C时电压之比。露点温度25°C仅用于30°C温度操作。

k、基于使用高阴极载量(0.1/0.4mgPGM/c

m²

阳/阴)的Gore膜电极和SGL GDL(25BC/25BC)在LANL进行的测试。

l、使用基于表P.6中极化曲线协议下测量的1.0A/c

m²

电密运行下90°C时电压与80°C时电压之比。露点温度59°C用于90°C和80°C温度操作。

m、使用基于表P.6中极化曲线协议下测量瞬态30°C时电压与80°C 1.0A/c

m²

稳态工作时电压之比。露点温度25°C仅用于30°C温度操作。30°C瞬态工况指在1A/c

m²

电密下持续至少15分钟,然后不改变操作条件,降低至0.1A/c

m²

并持续3分钟;3分钟后,电流密度再恢复到1A/c

m²

,恢复到1A/c

m²

后测量电压5秒钟。

上标注释:

a、膜电极达到1000mW/c

m²

性能且大批量生产(每年50万套80kW系统)的成本。

b、每年生产50万套系统的双极板成本。

c、参考Treadstone C.H. Wang2012年“低成本质子交换膜燃料电池金属双极板”年度进展报告。

d、根据标准气体传输测试(ASTM D1434)。

e、C.H. Wang private communication, October 2014。

f、Blunk, et al., J. Power Sources 159 (2006) 533-542。

g、pH 3 0.1ppm HF, 80°C, peak active current<1e-6A/c

m²

(0.1mV/s动态电压测试,-0.4V to+0.6V (Ag/AgCl) 用Ar吹扫除气。

h、Kumar, M. Ricketts, and S. Hirano, "Ex-situ evaluation of nanometer range gold coating on stainless steel substrate for automotive polymer electrolyte membrane fuel cell bipolar plate," Journal of Power Sources 195 (2010): 1401–1407, September 2009。

i、pH 3 0.1ppm HF, 80°C, passive current<5e-8A/c

m²

(+0.6V (Ag/AgCl)恒电位测试超24 h),充气溶液。

j、参考GrafTech的O. Adrianowycz等人2009年“用于汽车PEM燃料电池的下一代双极板”年度进展报告。

k、包括根据Wang等人的方法测得的界面接触电阻。Wang, et al. J. Power Sources 115 (2003) 243–251 at 200 psi (138N/c

m²

)。

I、ASTM-D 790-10非增强和增强塑料及电绝缘材料的弯曲性能标准测试方法。

m、参考Porvair的D. Haack等人2007年“碳-碳双极板”年度进度报告。

n、根据ASTM E8M-01金属材料拉伸测试的标准测试方法或其他方法。

o、参考橡树岭国家实验室M. Brady等人的2010年“氮化金属双极板”年度进展报告。

该部分所指电堆不包括储氢、电子、驱动和热、水、空气管理系统等燃料电池附件。

c、净功率(电堆功率减去BOP功率)。体积是“box”体积,包括死空间。

d、新闻稿:丰田汽车公司于2012年9月24日宣布其未来技术发展状况。

e、M. Hanlon,“Nissan doubles power density with new Fuel Cell Stack”Oct 13, 2011。

h、根据DOE燃料电池技术办公室燃料电池子项目下开发和验证的实验室规模的最新组件分析,且每年生产50万套。

j、参考J. Kurtz等人“年度燃料电池电动汽车评估”报告,10%电压降级。

k、根据表P.8中的协议测量,在1.2A/c

m²

电密工况点的电压下降小于5%。

l、Q/ΔTi=(电池组功率90kWx1.25V额定功率下的电压)/(额定功率下的电压)/(电池组冷却液温度-环境温度)。技术目标假设80kW净功率需要90kW功率电堆,并且使用表P.6中的极化曲线协议进行测量(入口加湿和冷却液出口温度除外)。入口加湿最高RH40%,冷却液出口温度可达最高工作温度,阴阳极入口压力最高为150kPa。

m、基于0.67V电压和电堆冷却液出口温度80°C。

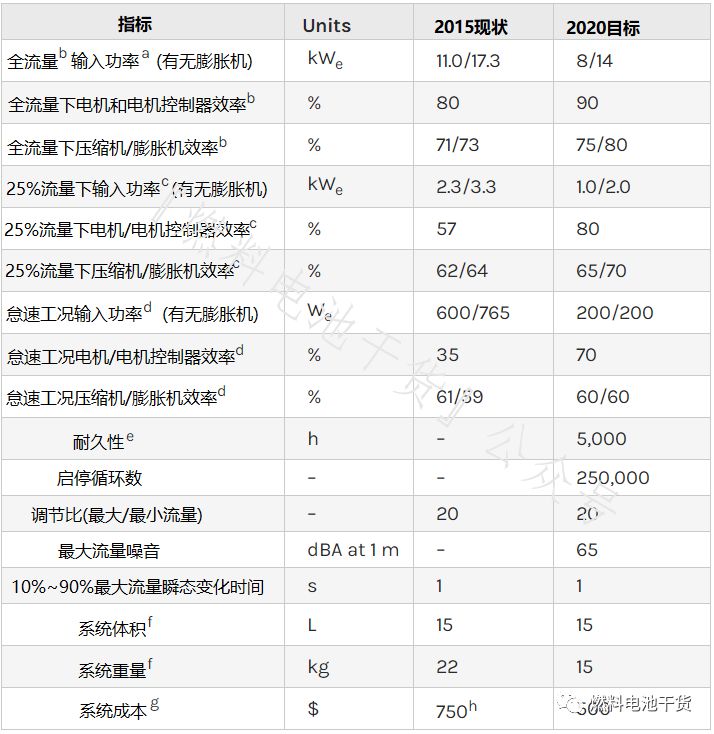

上标注释:

a、完全集成的空压机系统在台架测试中电机控制器的输入功率。完全集成空压机系统包括控制系统电子、过滤器以及用于冷却的其他空气设备。

b、压缩机:流量92g/s,排出压力为2.5bar;入口条件40°C,25%RH。膨胀机:流量88g/s,入口压力为2.2bar,入口条件70°C,100%RH。

c、压缩机:流量23g/s,最小排出压力为1.5bar;入口条件40°C,25%RH。膨胀机:流量23g/s,入口压力为1.4bar,入口条件70°C,100%RH。

d、压缩机:流量4.6g/s,最小排出压力为1.2bar;入口条件40°C,25%RH。膨胀机:流量4.6g/s,

e、根据表P.10中的协议执行耐久性测试。

f、重量和体积包括电机和电机控制器。

g、每年50万套制造量。

h、包括每年制造50万套系统的压缩机、膨胀机和电机控制器的成本。

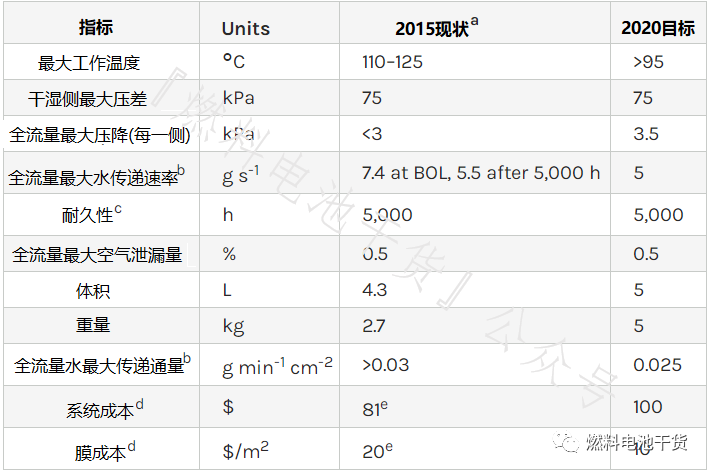

a、参考2013年2月戈尔报告”低成本、高性能燃料电池加湿器的材料和模块“。

b、进入干燥空气:干气流量3000SLPM,183kPa,80°C,0%RH。进入湿空气:干气流量2600SLPM,160kPa,80°C,85%RH。

e、参考美国能源部15015氢能和燃料电池项目记录“燃料电池系统成本-2015”。

上标注释:

技术目标不包括储氢、电子和驱动。

b、直流输出能量与燃料氢低热值的比率。

峰值效率低于额定功率的25%。

c、W. Sung, Y. Song, K. Yu, and T. Lim, "Recent Advances in the Development of Hyundai-Kia’s Fuel Cell Electric Vehicles," SAE Int. J. Engines 3.1 (2010): 768–772, doi: 10.4271/2010-01-1089。