什么是工业制造中最有效的优化和控制生产链的方法?据麦姆斯咨询报道,对于许多制造商来说,最有效的解决方案是利用压电传感器对动态制造过程进行集成监控。

“工业4.0”的愿景已经在当今众多的工业应用领域,如汽车制造、医疗技术和电气工程等领域成为现实。现在,由于数字化、机器和系统网络的发展,所有生产过程的空前优化成为可能。

以零缺陷生产为目标的生产链持续控制,对于任何现代生产企业,若想在未来市场上占有一席之地,都是必不可少的。

就在前几年,几乎所有的产品都是在下线(即在完成制造过程之后)以后进行检测。相比之下,如今越来越多的产品在生产过程中,或者说“在线”状态下就能够被实际监控,这也是节省成本的一种方式。对于连接、组装和测试等制造工序而言,基于压电原理的传感器技术是以零缺陷生产为目标优化生产过程的根本要素。这种技术非常适合测量力、压力、加速度和扭矩等物理变量。

压电传感器基本工作原理

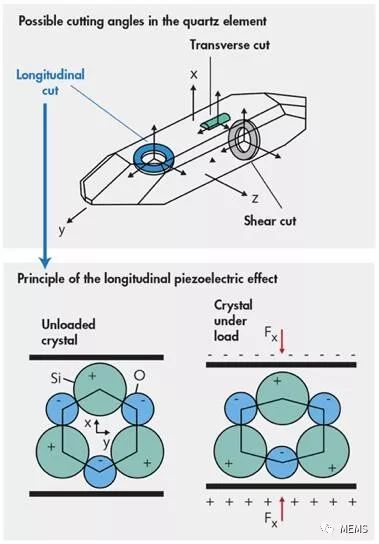

压电传感器的物理原理是由Pierre和Jacques Curie在1880年发现的“压电效应”。在机械载荷作用下(希腊语“pie-zein”:压或挤压),压电材料会产生电荷。1950年,Walter P. Kistler申请了压电信号电荷放大器专利,迈出了应用压电效应的重要一步。

压电效应对于石英晶体尤其显著:当经过适当处理的石英受到机械载荷时,会产生一个与作用力成正比的电荷信号(图1)。因此,与其它技术相比,使用压电效应捕获被测量的信号,并不取决于应变和位移。

图1 压电效应的原理图

很好的利用石英晶体的压电效应,当受到机械载荷时,它会产生一个与作用力成正比的电信号。

在这种情况下,石英元件的尺寸仅仅决定最大允许测量振幅。因而,大型传感器产生的信号与具有相同结构的小型传感器相当。然后使用下游放大器来设置所需的测量范围,只需一个传感器即可在几十年内进行精确测量,而无需改变机械结构。

例如,瑞士奇石乐公司(Kistler)已经开发出具有ICP输出的压电式力传感器。在这种情况下,原始信号已经在传感器中转换成5或10 V的输出电压。

由于石英晶体的刚性非常高,所以测量偏差很小,通常在数千牛顿/微米的范围内,使测量系统具有很高的固有频率,这对于高动态过程的测量非常关键。另一个重要的因素是石英和晶体没有零点偏移或线性变化等疲劳或长期影响。在某些情况下,压电传感器的使用可能会由于物理原因发生的电荷漂移而受到限制。根据被测变量的振幅和测量技术的设计,仍然可以进行持续几分钟甚至几小时的准静态测量。

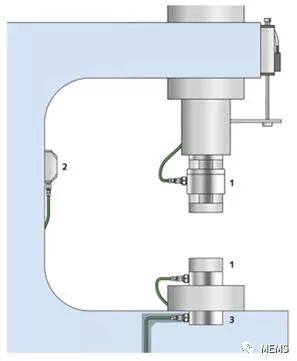

应用奇石乐开发的石英传感器技术,可以直接或间接测量动态变化的力。在图2中,对于直接测量,传感器完全置于力通量(1)中,并测量整个过程动态变化的力。这种方法可以获得很高的测量精度,而且几乎与施力点无关。如果传感器不能直接被定位在力通量中,则只能测量部分力(3)。其余部分的力则施加在它安装的结构上(被称为力分流器)。通过间接力测量,应变传感器被用来通过结构应变(2)间接测量过程力。

图2 压电传感器测量动态变化力的几种方法

根据安装条件,可使用各种传感器来提供最佳的生产监控:1、直接测量(测量通过传感器的整个过程力)。2、间接测量(测量通过传感器的一小部分力)。3、分流测量(通过C型压力机的弯曲间接测量力)。

压电传感器在科研和工业中的应用

除考虑总体经济性外,安装条件变得越来越重要。尺寸往往是选择力传感器的关键因素。石英传感器非常稳定、坚固、紧凑,它们通常可以安装在其它技术根本无法使用的测量点上。

这些特性不仅在研发方面有着广泛的用途,还越来越多地应用于生产线和工业测试技术。

例如,对于汽车部件的老化和负载研究,如锁、门、发动机罩、行李箱甲板、座椅和弹簧等的压力、张力、碰撞和耐久性测试,需要具有长期稳定的动态力测量。在这种情况下,因为石英没有老化的迹象,所以石英力传感器优于其它传感器。因此,校准通常可以被限制在如DIN EN ISO 9001:2015等质量保证体系规定的周期内。

这些优势可以节省时间和成本。对于某些应用,石英力传感器可以提供多种技术优势,并且由于其较低的生命周期成本,因而具有大幅降低成本的优势。

图3 奇石乐公司(Kistler)的maXYmos XY显示器

奇石乐公司的maXYmos XY显示器能够根据配置文件监控和评估产品质量或制造步骤。在评估对象(EOs)的帮助下,用户可对特定的监测任务进行曲线评估。

压电式力传感器可用于动态力的测量(例如用于钣金件的冲压工艺)。此外,它们还可用于测量压装发动机缸体中的轴承等准静态过程。在这种情况下,设备可以更安全的施力。即使机械施力出现可能永久破坏传统测量系统的峰值时,这种压电测量技术也不会遭受损坏。

由奇石乐公司开发的系统,具有分析和存档注塑工艺,确保产品质量的能力。模腔压力是最具信息量的过程变量,因为在制造铸模部件的过程中,它能立即反应工艺条件。因此,传感器和系统可以根据模腔压力,尽可能早地检测出合格部件或废品。

工艺集成质量保证系统解决方案

为了使高灵敏度压电传感器捕获的数据得到实际应用,将数据在合适的监测系统中进行可视化、评估和记录存档。当这些测量系统被集成到生产线中,可以及早发现生产缺陷,从而减少由于零件故障而造成的财务损失风险。

在装配工艺上,奇石乐公司的maXYmos系统能够可靠地监控生产流程(图3),因此可以最大限度地提高生产效率,实现零缺陷生产目标。该系统的特点包括灵活性和用户友好的操作界面。它可以用于自动化连接和压合工艺,以及像手工压制过程一样(如图4)的手动操作。除了生产和组装之外,奇石乐公司的传感器和XY显示器的应用还包括最终产品功能的验证。

图4 小型力传感器结构紧凑,可以节省空间,优化与机器设计的集成

专注增强的成本效益

基于压电原理的传感器技术显著提高了公司生产链中的工艺可靠性,加上生产力的持续改进,开辟了零缺陷生产和最大程度提高工艺效率的途径。从商业角度来看,这种高精度技术的目的首先在于:在世界各地竞争激烈的市场上,为经济成功创造良好的基础。

延伸阅读:

《压电器件市场-2017版》

《MEMS产业现状-2017版》