文章链接:https://pubs.acs.org/doi/full/10.1021/acsnano.4c04908

该综述深入探讨了二维材料在未来微电子领域的应用前景,特别强调了原子级精准加工技术在其中的核心作用。二维材料因其独特的物理特性和灵活的缺陷工程潜力,成为下一代微电子技术的关键材料。通过应用原子层沉积、外延生长等添加型方法,以及原子层刻蚀等削减型方法,能够在原子尺度上实现材料的精确调控,从而推动高性能器件的集成和制造。这种原子级加工技术的进步不仅有望推动制造工艺的变革,还将对基础材料科学研究产生重要影响。总的来说,APP技术的发展将为未来的微电子技术提供坚实的基础,加速二维材料在这一领域中的应用进程。

摘要

信息时代经济的发展正推动着对先进微电子材料的追求,这一追求受到了“超越CMOS”(Beyond CMOS)和“超越摩尔定律”(More than Moore)范式探索的驱动。原子级厚度的二维材料,如过渡金属二硫化物(TMDCs),因其优异的特性和缺陷工程能力,展现出在下一代微电子领域中的巨大潜力。这篇观点文章探讨了原子级精准加工(APP)技术,例如原子层沉积(ALD)、外延、生长、原子层刻蚀(ALE)以及原子级精准先进制造(APAM),这些技术对于未来半导体器件的制造和改性至关重要。添加型APP方法如ALD和外延生长能够在原子尺度上对材料的组成、晶体结构和厚度进行精确控制,有助于高性能器件的集成。而削减型APP技术,如ALE,则专注于原子尺度的刻蚀控制,以优化二维材料的功能和制造。在APAM中,改性技术旨在控制原子级缺陷,从而提供定制化的器件功能并提升性能。要实现二维材料微电子器件的最佳性能和能效,需要全面的策略,包括对基础原理的深入理解、工艺建模和高通量计量学。APP在二维材料中的前景广阔,随着不断的发展,这些技术有望对制造业和基础材料科学产生深远影响。与先进的计量学和共设计框架的结合将加速由二维材料驱动的下一代微电子技术的实现。

背景及主要内容

基于半导体材料的现代微电子技术的不断进步,促使我们探索下一代微电子时代的“超越CMOS”和“超越摩尔”等方法。下一代微电子技术的关键要求之一是新兴材料的特性和功能,这些特性和功能可以克服当前传统材料的限制,从而实现多样化的应用,并实现最终的特征尺寸缩放、性能和能源效率。从材料研究的角度来看,原子级厚度的二维 (2D) 材料提供了新兴的特性和功能,使电子设备能够实现量子、磁性、忆阻和许多其他应用。未来微电子技术中 2D 材料可以解决设备开发和制造过程中遇到的现有问题,而这些问题是传统半导体无法解决的。

2D 材料(例如过渡金属二硫化物 (TMDC))有望满足传统半导体无法满足的需求。最近展示的 2D MoS 基全栅 (GAA) 场效应晶体管 (FET) 凸显了 2D 材料在下一代微电子领域的潜力。二维材料将电荷、自旋和相关的准粒子限制在原则上无悬挂键的表面附近,从而实现比传统半导体更优异的电子性能,而二维材料中故意设计的缺陷和杂质可以产生多种类型的表面和缺陷介导的突发行为,例如磁相变、谷极化、光电控制、电化学活性等。此外,由于二维材料出色的垂直堆叠性和易于进行单片三维集成,因此为实现多维设备架构提供了机会。这些新兴的二维材料功能和奇特性能非常适合解决下一代微电子领域的一些重大材料挑战,包括高质量材料、灵活的制造、电子控制的简单性以及对参数变化的敏感性,正如美国能源部基础能源科学咨询委员会的报告《引导物质和能量:科学和想象力的五大挑战》中详细说明的那样。

自二维材料研究开始以来,原子精密加工 (APP) 就被认为是控制材料特性的关键。以与微电子相关的 MoS2特性为例。对 MoS2厚度进行原子级控制意义重大,因为对于 3+、2、1 单层厚度,主带隙分别从 1.3 eV 间接带隙变为 1.6 eV,然后变为 1.9 eV 直接带隙。此外,控制MoS2点缺陷也很重要,例如热硫空位群会导致整体 n 型行为。最后,利用原子层沉积(ALD)工艺放置电介质(例如HfO2)实现的受控界面无序对于将早期演示晶体管的传输迁移率从不切实际的低∼1cm2 /Vs提高到具有竞争力的200cm2 /Vs至关重要,凸显了MoS2在“超越CMOS”微电子技术方面的前景。

因此,微电子启发的二维材料研究集中于通过原子精密处理(APP)发现影响特定属性或性能结果的物理化学路径,这对于“超越摩尔”和“超越 CMOS”技术的半导体研究至关重要。尤其是 APP 技术的一个子集,即原子层处理 (ALP),因其能够以原子级精度厚度控制和极高的保形性沉积和蚀刻材料而备受关注,这些材料是最先进的半导体器件所必需的纳米级高纵横比 3D 结构。ALP 方法的特点是依赖于自限性表面反应,其中一旦所有表面位置都饱和,表面化学反应就会停止,从而可以对薄膜质量、原子厚度和保形性进行出色的控制。这些自限性反应可用于原子层沉积 (ALD) 中的控制薄膜生长、原子层蚀刻 (ALE) 中的精确材料去除,区域选择性沉积 (ASD) 利用内在的和工程化的区域选择性表面化学反应,或者在迭代循环中结合 ALD 和 ALE。ALP 方法实现的精确原子控制体现了 APP 作为工程缺陷、界面和二维材料厚度的途径的巨大潜力,可以操纵和调节其特性,这对于下一代微电子应用至关重要。虽然文献中存在一些相关研究,但 APP 在二维材料中的全面部署和应用仍处于早期阶段。从这个角度来看,我们概述了二维材料 APP 的现状,并提出了几个关键的未来研究方向,这些方向对于充分发挥 APP 在二维材料中的潜力是必不可少的。这些进步对于实现基于二维材料的未来微电子技术至关重要,能够应对当前微电子技术面临的性能和能源效率挑战。

APP 技术

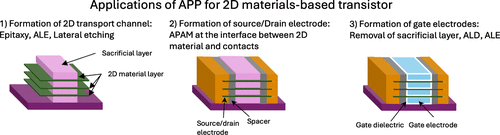

与一般材料加工方法一样,APP 方法可分为加法、减法和改性,这些方法的结合使用对于实现先进的半导体器件非常重要,例如 2D GAA FET 的制造(图 1)。一种具有代表性的加法 APP 工艺是 ALD。除了 ALD 之外,将 2D 材料集成到器件架构中还需要 2D 层的晶体生长以产生载流子传输沟道。晶体 2D 层生长可以通过外延生长来实现,例如范德华 (vdW) 和远程外延。ALE 是一种典型的减材 APP。2D 材料 ALE 的一个重要要求是精确控制缺陷的产生,要么完全最小化,因为缺陷会影响蚀刻 2D 材料的电气特性,要么故意产生统计控制的缺陷,从而实现设计的特性。ALD、外延和 ALE 原则上提供了控制 2D 材料尺寸的方法,尽管主要是在垂直方向上。与扫描结合应用的纳米/原子探针和光束控制技术可以控制 2D 材料的横向尺寸。原子精密先进制造 (APAM) 是基于探针的 APP 技术的一个例子。重要的是,APAM 能够以高空间分辨率精确控制掺杂剂的位置及其浓度。APAM 的位点特异性掺杂能力很可能成为在原子尺度控制下改性二维材料的重要工具。

图 1. 由单层 2D 半导体材料堆栈组成的 2D GAA FET 示意图。制造 GAA FET 需要多种 APP 技术。

APP 方法本质上涵盖了从受量子效应主导的原子到器件制造所需的宏观尺度等多尺度控制。此外,二维材料的 APP 基于原子与加工过程中施加的能量之间的直接相互作用。由于 APP 的独特性,APP 方法的设计和制造的二维器件性能的预测需要对二维材料中的 APP 有基本的了解和相关模型。微/纳米制造在器件缩小尺寸方面的进步导致了原子尺度过程建模的发展。

微/纳米制造过程中的化学键合行为、表面化学特性和束-物质相互作用的机制与 APP 相关。然而,使用二维材料研究 APP 需要原子-原子、光子-原子和粒子-原子相互作用能量范围明显宽于传统制造的模型。掺杂和改性等层内加工可以通过考虑化学键的纳米制造模型来设计。然而,层间处理模型(例如逐层加减)应该考虑范德华力,范德华力控制着二维材料与周围介质之间的相互作用。范德华相互作用能比共价键、离子键和金属键低 2 到 3 个数量级。二维材料平面内和平面外方向上原子间相互作用能的各向异性使得整合密度泛函理论 (DFT)、时间相关 DFT、分子动力学和动力学蒙特卡罗等多种模拟方法变得具有挑战性。这些挑战需要先进的材料表征和工艺计量方法,以监测二维材料的 APP 特性,从而指导工艺优化以实现目标特性和功能。例如,原子级的精确控制需要以高空间分辨率监测尺寸(例如厚度和横向尺寸),以及对物理特性进行非常灵敏的分析。这些工艺监控的固有要求是半导体制造计量学的关键问题。目前已有成熟的实验室技术可为二维材料提供高灵敏度和原子分辨率,例如 X 射线光发射电子显微镜 (XPEEM),(29)扫描隧道显微镜(STM),和原子探针断层扫描,仅举几例。然而,对高通量和可扩展表征的需求不断增长,使得二维材料 APP 期间的计量具有挑战性。可以在 APP 期间部署的先进原位计量方法可以提供所需的吞吐量以及材料见解。此外,高通量二维材料计算建模(34)可以考虑智能高效地探索 APP 参数空间,以实现最佳的二维材料加工。

添加剂应用:ALD

ALD 利用顺序的、自限制的表面反应来精确控制薄膜厚度和成分,这对于制造极其微型的半导体器件至关重要。ALD 已实现 14 nm 节点 FinFET 制造的多重图案化以及高 κ 栅极介电层的保形沉积。对于先进的 5 nm 以下节点 Si 纳米片 GAA FET 而言,它变得更加重要。然而,超薄晶体硅通道自然会受到表面缺陷的困扰,这会对器件性能产生负面影响。台湾半导体制造公司 (TSMC) 的 2D MoS2基 GAA FET 展示了 2D 材料作为直接适用于当前器件架构的构建块的潜力。然而,采用 2D 半导体带来了与 ALD 相关的挑战,特别是在关键材料(包括高 κ 栅极介电层和金属触点)的沉积方面。这是因为 2D 材料通常具有无悬键表面,阻碍了 ALD 过程中所需的前体吸附,从而引发 2D 半导体表面上较长的成核延迟(孵化)和不连续的岛状材料生长。尽管范德华堆叠二维介电层(例如六方氮化硼 ( hBN)已成功用于高性能二维场效应晶体管 (FET),但该工艺不易适应工业规模的器件制造工艺。因此,ALD 优化对于未来基于二维材料的先进半导体器件至关重要。

应用分子有机种子层,通过范德华相互作用与二维表面结合,有助于 ALD 前体吸附,并促进二维材料上连续超薄无机薄膜的无孵化生长。这种方法可以避免用于辅助 ALD 的传统表面预处理(例如氧化或等离子体)造成的原子缺陷。这有助于在 MoS2等 2D 材料上沉积高质量的电介质,从而实现高性能 FET,例如接近理想的亚阈值摆幅接近 60 mV/dec。类似地,研究表明,包括 Sb2O3在内的金属氧化物基种子层可以促进目标栅极介电材料的 ALD,从而实现优异的 2D 器件性能。然而,这些已证实的种子层所需的沉积方法(例如升华、物理气相沉积或分子束外延)是视线沉积方法,这对于先进设备结构中的 2D 材料纳米片所需的 3D 保形涂层具有挑战性。据设想,这些分子种子层可能直接由 ALD 生成。事实上,有机部分的沉积可以通过分子层沉积 (MLD) 实现,这是一种 ALD 衍生技术,可主动将有机分子前体纳入工艺的一部分。通过将分子种子层的沉积集成到 ALD 工艺中,种子层的形成和随后的目标无机材料的沉积将无缝地按顺序执行。

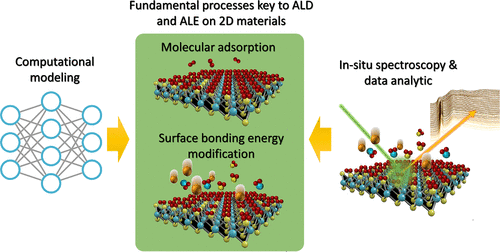

然而,这种方法面临着从大量有机化合物库中选择合适前体的挑战。从根本上了解分子种子层如何在二维表面上生长,以及目标无机材料如何在种子层之上形成,应该能够提供深刻见解,从而加快设计和识别合适的有机种子层以及针对目标无机材料的相关 ALD 方案。结合二维材料上基本分子吸附过程(物理吸附和化学吸附)的计算模型,原位光谱方法的最新进展,例如同步加速器 X 射线吸收光谱 (XAS) 和适用于 ALD 过程中的相关数据分析,有可能更快地识别合适的有机种子层以及在二维材料表面进行目标材料 ALD 的前体(图 2); ALD 过程中的原位XAS 可以识别在初始成核阶段出现的原子结构模式及其在后期 ALD 循环中的演变。(43)值得注意的是,为了处理和分析大量的原位XAS数据,以准确提取相关的电子、化学和分子信息,计算建模通常具有较低的吞吐量,可以与各种机器学习技术相结合,不仅可以提高吞吐量,还可以揭示传统分析可能无法捕捉到的基本材料见解。同时,也可以考虑通过 ALD 直接沉积二维半导体本身,强调了 ALD 在实现基于二维材料的下一代半导体器件方面的多功能性和广泛的潜在应用。

图 2. 利用计算建模和原位询问前体化学吸附和表面键合能改性(实现 ALD 和 ALE 的关键基本过程),开发和优化 2D 材料上的 ALD 保形涂层和 2D 材料的 ALE,利用原位光谱方法的最新进展,包括 XAS 和相关的高通量数据分析,这些分析已被证明可以揭示 ALD 过程中早期原子结构和化学演变。

增材制造 APP:外延技术

二维材料不仅是下一代电子设备中的通道材料,也是光电/光子器件有源元件的有前途的构建基块。为了确保精确控制和适当封装,嵌入二维材料的设备由具有不同结晶度的异质材料组成。在典型的设备中,高度结晶的材料用作传输通道,确保高性能和可靠性。因此,在非二维材料上生长二维材料以及反之亦然对于二维材料的 APP 至关重要。

自二维材料生长研究开始以来,人们已通过非外延生长获得了结晶二维材料。例如,人们已使用包括化学气相沉积 (CVD) 和金属有机 CVD 在内的各种方法在非晶 SiO2上成功生长了结晶 MoS2薄片和晶畴。2D 材料的非外延生长在 SiO2上的 MoS2 /WSe2异质结构内产生了单畴。

随着晶体二维材料非外延生长技术的进步,二维材料在非二维材料上的外延研究、非二维材料在二维材料上的外延研究以及二维材料在二维材料上的外延研究也正在深入开展,这主要是由于二维材料外延技术对基于二维材料的器件制造产生了直接的深远影响。使用二维材料进行外延的独特之处在于必须精确控制生长前沿的成核和传播。理想的二维材料没有表面悬空键,过生长层的成核始于此。表面悬空键的缺乏有利于减少结构缺陷,但通常会延缓在二维材料上进行材料沉积所需的成核。此外,二维材料的极限厚度表明二维材料的成核应该发生在原子尺度上。因此,在基底上生长单层二维材料避免了典型的 Stranski-Krastanov 和 Volmer-Weber 模式,这些模式涉及岛屿的形成。事实上,已经证明了Al2O3上单晶单层 MoS2的阶梯流生长模式。

同时,虽然已有多层TMDCs逐层生长的报道,但单晶单层二维材料的逐层生长模式(Frank-van der Merwe模式)尚未实现。vdW 和远程外延技术的进步扩展了可用于外延的材料组合,并加深了我们对成核的理解。以前,人们认为,包括二维材料在内的材料系统中的范德华能隙以及前体分子和吸附原子在二维材料上的低粘附系数会阻碍传统外延过程中的成核控制。然而,最近在范德华和远程外延中的观察,例如实施偶极子工程以提高成核概率、阐明衰减电荷转移以及范德华能隙之间的晶格透明度,使人们能够进行不相称材料的外延。

尽管取得了这些进展,但外延在二维材料 APP 中的应用相对有限。研究二维材料外延的困难部分在于缺乏对二维材料成核和生长行为的基本了解。材料兼容性(由晶格失配和热膨胀系数差异描述)是设定传统外延边界条件和工艺参数窗口的关键因素,自 1836 年以来一直受到研究。二维材料外延技术始于 20 世纪 80 年代初,正处于探索阶段。上面讨论的最新进展为无键外延和跨范德华间隙的电荷/质量传输控制提供了见解。

二维材料外延的广泛应用将在不久的将来使二维材料异质结构和器件具有多功能和增强的性能。晶圆级单晶单层二维材料是二维材料外延的明确目标。受限区域中的非外延单晶 MoS2 /WSe2生长通过受限区域中的成核和无外延晶种生长的动力学限制相结合,为晶体二维材料生长提供了宝贵的见解。探索与后端处理兼容的生长参数、控制晶粒的平面内排列以及了解前体分子和吸附原子沿定义成核区域边缘的质量传输,将导致在各种基底上获得完全单晶和连续的二维材料薄膜。外延层中原子尺度的点缺陷控制是另一个重要课题。尽管如此,二维材料外延过程中出现的关键问题——缺陷产生机制、二维材料的成核机制、范德华能隙的作用以及相邻二维和非二维材料界面的应变弛豫——尚未得到明确解决。如果不了解沿范德华能隙和跨范德华能隙的载流子和质量传输,二维材料外延的进展可能会遇到意想不到的实验观察。尽管外延的历史以克服被认为“不可能”的障碍为特征,但外延科学和技术的发展需要使用集成基本模型和结构和物理特性的多模态表征的方法。需要涵盖多个长度尺度和相互作用能的理论框架来为 APP 构建有用的外延模型。

减法应用程序:ALE

无论采用何种制备方法,2D 材料的层厚度都大于单个晶粒的尺寸,与 10 μm 的三角形边长相当,且不均匀。晶圆级的单层和少层 2D 材料对于器件制造至关重要。在研究 2D 材料的生长的同时,人们正在研究通过减法精确控制 2D 材料层厚度。ALE 是一种代表性的减法 APP。1992 年报道了 TMDC 的 ALE 演示;当时采用了扫描探针技术。然而,基于扫描探针技术的精确 ALE 并不构成高通量和可扩展的制造。自 2016 年报道 WSe2的部分氧化和随后的去除以来,人们一直在积极研究类似 ALD 的自限制和基于化学反应的 ALE。氯化、氟化和远程等离子技术已成功用于基于表面化学反应的循环 ALE,随后通过激光、离子束和等离子处理进行去除。

2D 材料 ALE 面临的挑战之一(ALD 也普遍存在)是处理速度相对较慢,以及原子级缺陷介导的蚀刻不均匀性。基于等离子体和光束相互作用的传统蚀刻可以提供方向性、快速蚀刻速率和厚度控制,如果控制得当,这些控制可以接近 ALE。然而,这种传统蚀刻方法不适合实现真正的原子层控制,因为它们依赖于物理溅射,而不是像 ALE 那样依赖于化学前体的自限性表面吸附。相反,ALE 提供了出色的原子层蚀刻控制,这是通过前体的初始自限性化学吸附实现的,这种吸附将最顶层的成分改变为更易挥发的物质,这些物质可以通过热量或等离子体等外部刺激物去除。初始反应步骤需要足够的时间才能达到平衡并实现完全表面覆盖,就像在 ALD 中一样。如果在此初始反应步骤中留出的时间不足以缩短 ALE 工艺时间,则反应条件将转向非平衡状态(即化学吸附前体的表面覆盖不完整)。在这种非平衡状态下进行的 ALE 操作会导致表面化学吸附覆盖不完整,从而导致原子尺度上的不均匀蚀刻。同样的不均匀蚀刻问题也可能由原子缺陷(例如空位和非化学计量位点)的存在引起,这些缺陷的化学吸附前体能量可能与无缺陷的 2D 材料表面不同。目前用于在晶圆级上制备 2D 材料的方法(例如 CVD 和机械剥离)会产生许多缺陷位点,包括由聚集空位形成的纳米孔和通过机械变形产生的皱纹。此类缺陷会引起局部成分变化(例如富金属边缘),从而自然改变 ALE 前体的化学吸附能,从而导致单个层中特定点的 ALE 速率不均匀。到目前为止,人们对 2D 材料 ALE 过程中前体和 2D 材料缺陷位点之间的化学吸附特性还不太了解。与 ALD 的情况一样,需要对化学反应进行原子级计算建模,并通过原位方法(例如红外光谱)表征基本 ALE 步骤,包括前体化学吸附和随后在表面原子层中的键能修改和XAS这些技术也用于表征 ALD 反应机制,需要进行研究(图 2),以实现晶圆级 2D 材料 ALE 的原子精度控制。除了上述基本挑战之外,精确控制外部刺激物也很重要,以确保均匀去除最顶层 2D 层,该层因 ALE 前体的初始化学吸附而变得易挥发。特别是,对于等离子体 ALE,所需的等离子体能量远低于 100 eV,具体能量由所选的蚀刻化学品和目标材料决定。对于 2D 材料,ALE 的最佳离子能量和相关蚀刻化学反应仍然相对较少被探索。鉴于 2D 材料的厚度仅为原子级,且其电子特性对其最终厚度高度敏感,因此 2D 材料的等离子 ALE 需要对离子能量和蚀刻化学反应进行更严格的控制。

基于 APP 的改性:二维材料缺陷的原子级控制

半导体加工的成功案例,例如 Si 金属氧化物半导体场效应晶体管 (MOSFET) 逻辑或 GaN 发光二极管,都依赖于通过缺陷控制对材料进行改性。早期,加工的目标是整体材料缺陷群,例如通过掺杂剂扩散形成 p-n 结。摩尔定律为日益精确的控制(例如掺杂剂离子注入)增加了驱动力,从而将 Dennard 缩放到纳米级。现在,我们进入了APP时代。对于 Si,完整 APP 套件中的原子级缺陷控制正在推动用于量子信息处理和其他应用的原子级单缺陷协同设计。(11,12)Silicon Quantum Computing( https://sqc.com.au/)、Quantum Silicon Inc.(https://www.quantumsilicon.com/)和 Zyvex Laboratories(www.zyvexlabs.com )等公司正在将基于 Si 的 APP 工具和技术商业化,为 APAM 经济奠定基础。

与此同时,二维电子材料路线图,例如 ref (71),为“大面积缺陷结构、化学和位置的实验、原子级控制”树立了里程碑。在二维半导体(石墨烯、TMDC)中,由于屏蔽性较弱和对称性较低,各种点、线和边缘缺陷对电子、自旋、声子和各种准粒子表现出强烈的耦合和动态影响。原子级缺陷控制创造了机会来隔离和控制缺陷类别(点/线/边)的动力学和结构-属性-功能关系。

为了解决微/光电子领域二维材料集成面临的突出挑战,我们提出了直接调整 Si APP 套件以控制原子级缺陷的方法。通过增强传统处理,可以实现原子级缺陷控制,从而推动一些应用的实用科学。(1)单个缺陷、少量缺陷的纳米团簇或掺杂杂质的区域可以确定地定位在器件内,并直接用于有价值的未来应用,例如用于量子通信的单光子源。(2)我们可以在自下而上的基础研究中利用这种控制来研究缺陷结构、化学、动力学以及最终的器件工程科学。