炉渣是钢铁冶炼过程产生的固态废弃物,其主要成分包括氧化钙、氧化镁、二氧化硅、氧化铝、二氧化钛、氧化锰等。高炉渣出渣温度为1400~1500摄氏度,每吨高炉渣携带的热能为1770兆焦耳,有着极大的热回收潜质。在过去的几十年内,高炉渣产量逐年增加, 2014年高炉渣全球产量高达3.3亿吨,排放的热量达到5.84万亿兆焦,相当于2亿吨标准煤。

传统的高炉渣处理主要采用水淬方法,即利用水作为冷却工质对高炉渣进行急冷。在急冷过程中,熔融态高炉渣以无定形体或玻璃体的状态将没能释放的热能转化为化学能储存起来,从而形成具有潜在化学活性的粒化高炉矿渣。这种急冷的处理方法使高炉渣变废为宝,成为水泥行业中不可或缺的功能性胶凝材料。在世界范围内,高炉渣在水泥行业中的应用大大减少了占地面积和环境污染,节约了能源,降低了成本,产生了可观的经济、环境和社会效益。

然而,传统高炉渣水淬法的耗水量也是惊人的,冲制1吨水渣需消耗新水0.8~1.2吨,循环用水量约为10吨,且该工艺未对高炉渣的余热进行回收。这样不仅造成了高温熔渣热量的浪费,同时还浪费大量水资源并污染环境。因此,在当前节能减排大趋势的要求下,对高炉渣实现高效余热回收,并同时保证粒化处理后的渣料品质满足建材资源化应用需求,具有重要的现实意义和经济价值,也是钢铁行业可持续发展的一项重大举措。

■

■

■

与水淬法不同的是,如果采用空气作为介质来冷却高温高炉渣,被加热升温后的高温空气再进入余热锅炉产生热水或者水蒸汽,或者再循环进入冶金炉或者其他换热设备,就可以实现高炉渣的余热回收,这种方法称之为干法处理。最初的干法主要是风淬法,利用高压风实现渣流破碎及渣粒冷却。但该方法不仅热回收效率低、能耗大,且形成的高炉渣尺寸较大、玻璃体含量较低,不便于炉渣的后期资源化利用。

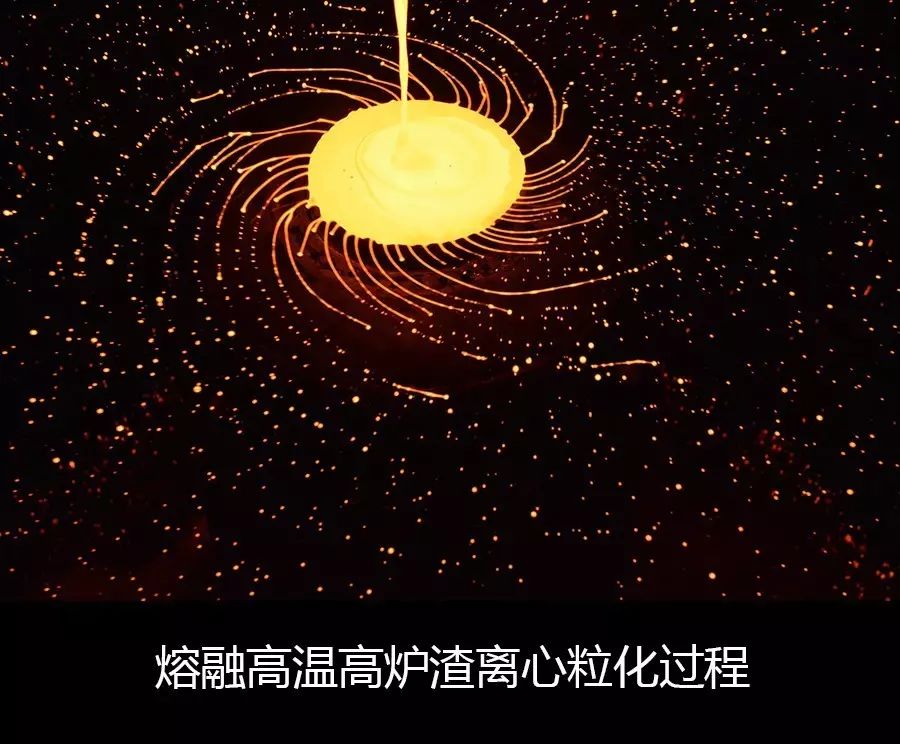

近年来,一种基于离心粒化的干式余热回收方法引起了国内外研究者的关注和重视。该方法的核心思想是利用一套高速旋转的粒化装置将高炉排出的渣流通过离心力作用破碎、粒化成细小的颗粒,然后利用空气对粒化后的渣粒进行冷却,从而获得高温空气。由于粒化后渣粒的表面积得到极大提高,有效地增强了空气的换热效果,可以实现炉渣急冷并获得满足后期水泥行业利用所需要的玻璃体含量,从而达到既回收炉渣余热又保证炉渣后期高附加值资源化利用的目的。与水淬法相比较,高炉渣干式粒化法具有不消耗水资源、污染物排放少、可高效回收余热等特点,顺应了钢铁有色冶金行业节能减排、降低成本的大趋势,因此具有很广的技术需求和市场空间。国家科技部、国家自然科学基金委员会、国家发展和改革委员会等部署了相关的研究计划。重庆大学工程热物理研究所与北京科技大学及北京工业大学联合组建研究团队,共同承担了国家973计划项目“钢铁生产过程高效节能基础研究”中关于“基于物料品质调控的高温熔渣余热回收能质传输机理”课题的研究。

高温熔融高炉渣的余热回收过程是一个非常复杂的相变冷却和物相转化耦合过程,研究的目的在于深入认识高温炉渣余热回收和物料品质调控的协同机制及特性,在余热高效回收的同时实现高温炉渣的资源最大化利用,并为钢铁工业中高温熔渣离心粒化余热回收技术的发展提供理论依据。

■

■

■

研究团队本着先微观后宏观,先局部后整体的研究思路,采用实验研究和理论分析相结合的方法,

首先对高温熔渣颗粒相变冷却与物相结构演变及性能开展研究。

通过微观实验在线观测了熔渣在设定冷却条件下的相变冷却及物相演变过程,获取了不同组分高炉渣达到高玻璃体含量所需的临界冷却速率及其变化规律;通过宏观实验获得了冷却换热过程中相变界面的移动规律,分析了冷却条件、物料物性参数等对相变界面迁移规律的影响,获得了温度梯度、换热量和最终物相与冷却速率的关系。

同时对单颗粒熔渣内复杂相变冷却过程进行了数值模拟,研究了颗粒粒径、冷却风速及风温、熔渣物性等对熔渣颗粒相变换热特性的影响机理及规律。此外,还对干式粒化高炉渣的建材资源化利用及品质调控开展了研究,获得了高炉渣化学组成、冷却工艺对其物相结构和胶凝活性的影响规律,明晰了高炉渣理化特性对高炉渣-水泥复合体系力学性能及水化进程的影响,揭示了高炉渣在碱环境中的溶解特性及反应机制,提出了添加络活剂调控高炉渣品质及资源化利用性能的方法。

其次,研究团队对高温熔渣的粒化机制、颗粒成型及分布特性开展了研究。

通过可视化实验研究了高炉渣液流在离心粒化装置上的粒化机制,比如,在离心粒化过程中,渣流首先在粒化器表面铺展成薄液膜,然后薄液膜在离心力作用下于粒化器的边沿形成液丝,最后在多种作用力下液丝断裂形成液滴。但是当粒化器在不同工况下运行时,其粒化过程存在滴状分裂、丝状分裂和膜状分裂3种机制,而其中丝状分裂是最主要的一种机制。通过大量的实验研究,分别获得了粒化器结构、粒化器转速、流体物性及流量等参数对高炉渣粒化性能的影响规律,得到了不同工况下粒化后渣粒的粒径分布及质量分布,提出了预测粒化性能的实验关联式。此外,还通过计算流体力学(CFD)对高炉渣的离心粒化过程进行了数值模拟,获得了液膜厚度与颗粒粒径的定性关系,进一步提出了粒化器型线函数的概念。在基础研究的指导下,发明了组合式离心粒化设备,获得了良好的粒化效果。

在上述研究基础上,研究团队针对高炉渣离心粒化余热回收整个工艺流程,设计并搭建了高炉渣干式离心粒化余热回收的小试装置系统,对系统中涉及的熔渣进料控制、落渣方式、熔渣离心粒化、液滴飞行及撞壁、一级热回收及二级热回收技术等问题开展了大量的实验研究,获得了运行条件下的高炉渣离心粒化性能,包括颗粒粒径分布及质量分布、冷却颗粒的玻璃体含量及晶相结构等;并进一步针对装置壁面上离心熔渣颗粒撞击粘壁这一技术瓶颈问题进行了可视化实验研究,探索了壁面特性(包括壁面材料、表面粗糙度和壁面倾角等)和撞击工况(包括熔渣液滴直径、熔渣温度和熔渣撞击速度等)对高温熔渣液滴撞击固壁行为的影响机制及规律。此外,还针对粒化高炉渣颗粒具有宽筛分粒径分布的特点,提出了喷动床与鼓泡床相结合的复合流化换热装置进行高效余热回收的技术方案,并对其在不同装置结构及运行参数条件下的换热特性及规律开展研究。

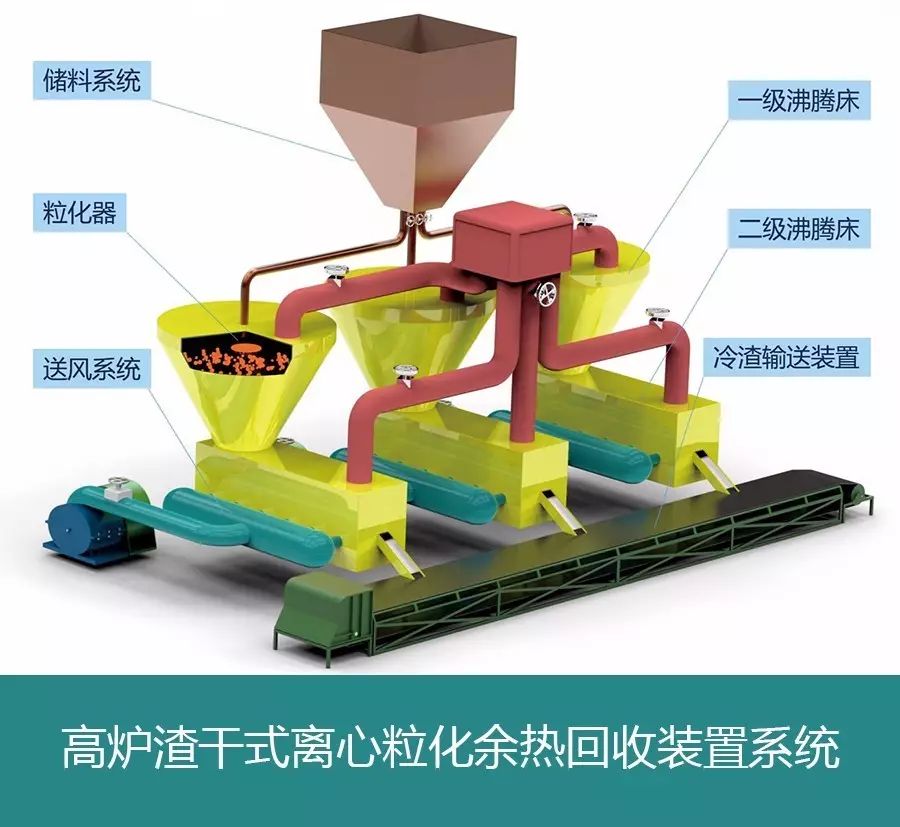

最后,研究团队提出了用于实际高炉渣余热回收的工艺流程系统

方案。

包括储渣仓、粒化冷却单元、一级余热回收单元、二级余热回收单元、排渣单元等,该系统设置多级余热回收,实现高炉渣多次换热,热空气的品质高,可得到高玻璃态含量的小渣粒,具有生产效率高、成本低、结构简单、节能环保、热量回收率高的特点。同时,对该方案采用全生命周期评价方法,分别从能源消耗、资源消耗、环境影响以及经济性等角度对高炉渣干式离心粒化余热回收系统与水淬系统进行了综合评价对比,结果表明,在考虑炉渣产生及后续处理过程中的能耗情况下,干式炉渣储料系统的吨渣标煤耗量减少150千克,吨渣能源耗量减少1547千克,吨渣环境影响下降42%,吨渣成本下降98.6美元,系统热回收率可达到65%。与水淬系统相比较,干式离心粒化余热回收系统具有显著优势。

致谢:感谢国家973计划项目“钢铁生产过程高效节能基础研究”(项目编号:2012CB720400)对本研究的支持。

朱恂:

博士、教授、博士生导师,重庆大学工程热物理研究所副所长,国家杰出青年科学基金项目获得者,重庆市“巴渝学者”特聘教授,“教育部新世纪优秀人才支持计划”入选者。

王宏:

博士,重庆大学副教授。

崔素萍:

博士、教授、博士生导师,北京工业大学材料学院副院长,生态建筑材料学科带头人。

林林:

博士、教授、博士生导师,北京科技大学资产处处长。

林斌:

重庆大学硕士研究生。

>

>

>

本文为原创,转载请回复。

<

<

<