文|王金鹏,王新平 中国石油规划总院

摘要:世界炼化技术日新月异,在产业升级革新过程中起到了重要的推动作用。世界范围内炼厂、装置和设备大型化技术、工艺集成和装置联合技术同步迅猛发展,炼油化工一体化技术进一步加快,清洁成品油生产技术、重油加工技术、烯烃原料多元化技术和高附加值化工产品生产技术是炼化技术发展的重点。我国炼化产业已经建成完备、成熟的技术体系,可满足国内炼化产业发展需求。未来我国技术开发重点方向主要是炼化一体化、清洁化、智能化和精细化,具体建议包括:加强大型化、基地化、炼化一体化炼厂的集成和优化研究;重点做好重油加工和清洁燃料生产工艺过程技术及催化剂开发;积极发展老装置优化改造及低附加值产品优化加工利用技术;加强两化融合,发展炼化生产过程智能化和过程优化技术;加强具有革命性石化技术的开发。

炼化行业作为知识密集、技术密集型产业,技术进步是行业得以持续发展的根本保障。随着炼化技术的不断进步以及和其他学科的相互交融,炼化产业在近100 多年以来不断取得进步,特别是近30年来,装置规模也不断增大,技术的进步推动了国际炼化产业分工向着更加专业化、精细化的方向发展。进入21世纪,世界炼化行业已经走向成熟,炼油产品趋于清洁化、轻质化,石化产品向着更加专业化、精细化方向发展。面对资源短缺、能源紧张、环境压力等难题,如何发展自己的核心技术,对我国炼化行业的发展至关重要。

1

世界炼化技术进展及趋势

1.1

炼化大型化

1.1.1

炼厂大型化、工艺集成和装置联合技术发展迅猛

炼油厂加工规模的加大,不仅利于油品的集中加工和利用、实现能量的高效合理利用和工艺流程的优化,节约了安全环保设施的单位投入费用等,能够明显降低产品的生产费用,获得很好的经济效益,还可以实现节约用地、减少投资、节能减排的目标。据估算,600×10

4

t/a 规模的炼厂扩建到1200×10

4

t/a 规模,单位原油投资可节约23% ~ 25%,生产费用节约12% ~ 15%,劳动生产率提高25% ~27%,占地和能耗也随之减少。在建设大型炼油基地过程中,大型原油及成品油储运技术、大型工艺工程技术、工艺及能量耦合技术、公用工程岛工程技术、多组分原料环保集中处理技术等各项工程技术被应用。

2000

年,世界上炼油能力为2000×10

4

t / a以上的炼厂11 座,总炼油能力达2.88×10

8

t / a,占世界炼油能力的7.1%。2015 年,世界上炼油能力2000×10

4

t/a 以上的炼厂28 座,总炼油能力达7.53×10

8

t/a,占世界炼油能力的16.8%。从炼厂的平均规模来看,2000 年平均规模为545×10

4

t/a,而2015 年平均规模为712×10

4

t/a(表1)。

目前,世界上已经建成了多个炼化一体化基地,主要分布在日本东京湾、美国墨西哥湾、韩国蔚山、沙特朱拜勒和延布、新加坡裕廊岛等地。我国在长三角、珠三角等地也在加快建设炼化一体化产业基地。

1.1.2

装置和设备大型化技术同步发展

近年来,机械制造水平不断提高、计算机控制技术及信息化技术发展迅速,也实现了设备的高效能、工艺物料能量的有效利用,减少了物料及能量的加工损耗。

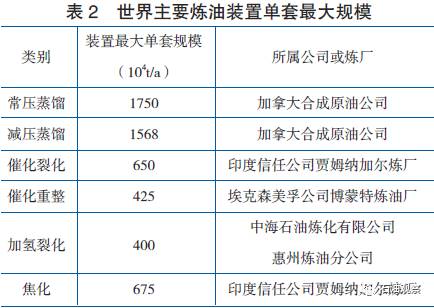

炼油装置大型化趋势明显,向单系列大规模发展,常压装置和减压装置最大规模已分别达到1750×10

4

t/a 和1568×10

4

t/a,催化重整装置最大规模为425×10

4

t/a,而重油加工装置催化裂化、焦化装置和加氢裂化装置最大规模分别达到了650×10

4

t/a、675×10

4

t/a 和400×10

4

t/a(表2)。

1.2

劣质重油加工

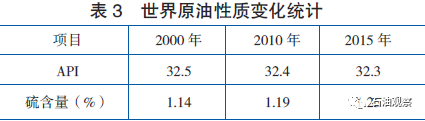

据美国《世界炼油》杂志统计预测,世界原油质量趋于重质化和劣质化。近15 年来的世界原油平均API 及平均硫含量变化如表3 所示。预计未来随着轻质原油产量的减少,世界原油重质化、劣质化趋势将进一步加重。

相对于世界原油质量的重质化、劣质化趋势,石油产品的需求却趋于轻质化、清洁化。近年来,重质燃料油需求不断下降,汽油、煤油和柴油等轻质和中间馏分油需求逐年增加。据欧佩克预测,2030 年石油产品需求将增加3400×10

4

bbl/d,其中汽油、煤油、柴油等产品为3200×10

4

bbl/d,重质油品仅为200×10

4

bbl/d。

面对原油重质化、劣质化、轻质化和中间馏分油需求的不断增加,重油加工技术仍是炼油技术发展的热点。特别是近年来渣油加氢处理工艺发展迅速,固定床渣油加氢技术广泛应用于普通渣油的处理;在超重原油及油砂沥青加工方面,沸腾床加氢裂化技术工业应用不断增长;悬浮床加氢技术研究近年来取得突破,采用意大利埃尼公司开发的EST 技术的工业化装置已于2013 年初投产,BP 公司的VCC 技术也先后成功转让了4套装置,我国陕西延长石油(集团)有限责任公司的45×10

4

t/aVCC 煤油共炼装置已于2015 年1 月投产运行。另一方面,延迟焦化技术仍是重油加工的重要手段,单一重油加工技术将向组合工艺技术发展,渣油经过溶剂脱沥青后结合焦化、IGCC 工艺路线将有一定发展,同时,灵活焦化技术也有新装置开工建设。

1.3

清洁燃料生产

随着全球范围内人民生活水平的进一步提高,环保意识不断上升,工业化发展与环境质量矛盾将更加尖锐,国内外对清洁化燃料的标准要求不断提高。欧洲地区2011 年便要求所有汽柴油硫含量均小于10mg/g,我国在2017 年初也实施了汽柴油硫含量均小于10mg/g 的汽柴油国Ⅴ标准,并颁布汽柴油国Ⅵ标准,对汽油中的烯烃和芳烃及柴油中的稠环芳烃进一步加强限制。清洁燃料生产技术仍是炼油技术发展的主流方向。

1.3.1

清洁汽油生产

当前清洁汽油的生产技术发展方向是进一步降低汽油的硫、苯、芳烃和烯烃含量,提高辛烷值、氧化安定性和清净性。

清洁汽油的生产主要依靠重整汽油、烷基化油等清洁汽油组分的增加和催化裂化汽油脱硫精制等手段实现。由于催化汽油中硫、烯烃含量较高,加之其在石油商品汽油中的占比高达70% 以上,催化汽油成为汽油产品中硫和烯烃的主要来源,如何脱除催化汽油中的硫和烯烃已成为研究热点。

催化汽油的脱硫技术主要包括加氢脱硫技术、吸附脱硫技术、硫转移技术、氧化法脱硫技术等。其中的催化汽油加氢脱硫技术应用最为广泛,典型技术有美国埃克森美孚公司和Akzo 公司联合开发的SCANfining 工艺和RT-225 催化剂和Axens 公司的Prime-G

+

技术。

为解决我国汽油的升级问题,中国石油天然气集团公司(简称中国石油)、中国石油化工集团公司(简称中国石化)均加大了自主研发力度,先后推出了DSO、GARDES、RSDS、OCT 等催化汽油加氢技术,同时中国石化还在收购的基础上进一步开发了S-Zorb催化汽油吸附脱硫技术。

烷基化作为最好的汽油调和组分生产技术,近年来发展迅速,固体酸烷基化在催化剂和反应工程方面取得明显进步,各种固体酸烷基化技术应运而生,代表性的工艺包括Topsoe 的FBA 工艺、UOP 的Alkylene 工艺、ABB-Akzo-Fortum 的AlkyClean 工艺、Lurgi 的Eurofuel工艺、Exelus 的ExSact 工艺以及中国石化石油化工科学研究院(简称石科院)的固体酸烷基化技术等。应用AlkyClean 工艺技术,山东汇丰石化集团有限公司建成了首套固体酸烷基化装置,并与2015年8 月投产。离子液体烷基化技术也取得了新进展,山东德阳化工有限公司采用中国石油大学的技术在山东东营建成世界上首套离子液技术的12×10

4

t/a 烷基化生产装置,该套装置于2013 年10 月建成投产。

1.3.2

清洁柴油生产

清净柴油的生产技术发展方向是进一步降低柴油中硫、稠环芳烃,提高十六烷值。当前主要应用的技术仍是柴油加氢技术,相关工艺可分为常规固定床加氢工艺和液相加氢工艺两大类。常规固定床工艺流程大同小异,多是以新开发的高活性催化剂为核心,如雅宝催化剂公司(Albemarle Catalysts)的STARS 和NEBULA 系列催化剂、标准催化剂及技术公司(Criterion Catalysts& Technologies)的CENTINEL系列催化剂、海尔德托普索公司(Haldor Topsoe)的TK 系列催化剂和阿克森斯公司(Axens)的HR 系列催化剂等。国外具有代表性的高活性加氢处理催化剂大都可在现有装置条件下生产硫含量低于10mg/g 的超低硫柴油。

液相加氢技术采用液相反应,取消传统的氢气循环系统,采用将氢气溶解于原料油中,通过液体循环溶解足量的氢气,以满足加氢反应的需要。具有代表性的液相加氢工艺主要有:杜邦公司的Iso Therming 加氢技术、中国石化洛阳工程有限公司和中国石化抚顺石油化工研究院(简称抚研院)共同开发的SRH 液相循环加氢技术、中国石化工程建设公司(SEI)和中国石化石科院共同开发的液相循环加氢技术(SLHT)。

1.4

分子炼油

随着原油的重质化、劣质化和石油产品轻质化、优质化、清洁化,导致炼油成本大幅攀升,炼化企业效益空间受到严重挤压,客观要求炼化企业必须对石油资源“吃干榨净”,通过优化炼油生产、实现精细化生产,发挥每一个石油分子的价值,实现石油资源的分子级优化利用。

随着现代分析仪器的发展,尤其是全二维气相色谱技术、高分辨质谱技术(串联质谱、飞行时间质谱、傅立叶变换离子回旋共振质谱)和选择性电离技术(场电离、场解析、电喷雾、大气压光致电离)的快速进步,炼油行业从业者对原油的认知从以前的馏分水平迅速提升到分子水平。针对原油及各馏分的分子辨识和表征技术迅速发展起来,大幅提升了对石油资源利用和转化规律的认识,使其达到分子级的认识水平,在此基础上形成的技术都可笼统称为分子炼油技术。

分子炼油技术的核心是石油分子的表征和石油转化过程的分子级认识和模拟,利用这些认识,一方面可以为石油炼制新工艺、催化新材料、石油加工新设备等研发提供有力的技术支撑,为分子炼油新工艺技术的出现提供指导;另一方面可以使炼油过程的流程模拟与系统优化得以进一步发展到分子层面,为炼油过程的精细化管理提供基础条件。

中国石化石科院自主开发了石油分子表征技术, 在石油组成、炼油工艺过程反应化学及催化剂评价中获得一系列新认识,通过对石油组成认知体系的重大创新,启动了一系列重大工艺的创新开发,包括石油资源的分子鉴别和转化规律认识、高酸原油加工技术、固体酸烷基化技术等,其中石脑油分离技术和中国石化抚研院开发的催化柴油改质技术(FD2G)已经工业化,目前投产装置各1 套,多产轻质油的FGO 选择性加氢工艺与选择性催化裂化工艺集成技术(IHCC)已经完成中试。

埃克森美孚则基于其在原油分析化验和过程模拟优化方面的长期积累,率先提出“分子管理”(Molecular Management)理念,将对石油及其加工过程的认识推向了分子层次,其主要思想为“将正确的分子在正确的时间放置在正确的位置”,包含的关键技术有分子指纹识别技术(含油品分析和分子表征)、分子组成层次的模拟技术以及基于前两者的过程优化技术等。自1992 年起,埃克森美孚开始公开发表油品分子表征及分子层次炼化反应过程模拟模型开发等文献,并于2002 年启动了“分子管理”项目。通过实施分子管理项目,埃克森美孚宣称2007 年取得了7.5 亿美元的效益,2002—2008年,每年平均增效5亿美元的效益。

1.5

烯烃原料多元化生产技术

烯烃工业是世界石化产业的基础,以烯烃为原料,石化工业向下衍生出了众多产品。特别是以“乙烯、丙烯和丁二烯”为代表的三烯,更是石化工业的基石。半个世纪以来,随着国际油价的波动和能源结构的调整,在生产成本更加经济化的驱动下,烯烃产业呈现了向原料多元化方向发展的趋势,主要多元化技术有甲醇制烯烃(MTO)、甲醇制丙烯(MTP)、丙烷脱氢技术、烯烃歧化技术、轻烃催化裂解制烯烃和丁烯催化脱氢等技术。

1.5.1 MTO

技术

世界主流的MTO 生产技术主要包括UOP、HYDRO 公司MTO 技术、中国科学院大连化学物理研究所(简称大连化物所)DMTO 技术、中国石化SMTO 技术,3种技术都较为成熟,并均已经取得工业应用的成功。国内装置采用较多的是大连化物所DMTO 和中国石化的SMTO 技术,目前这两种技术都在进行流程优化和催化剂改进,以提高催化效率,提升整体经济性。

1.5.2

甲醇制丙烯技术

甲醇制丙烯(MTP)技术主要由鲁奇公司和清华大学研发。鲁奇公司MTP 已经成功转让我国的神华宁夏煤业集团公司和大唐集团,分别建成规模为52×10

4

t/a 和46×10

4

t/a 的煤经甲醇制丙烯装置。清华大学开发了流化床工艺的MTP技术,其反应器类型MTO 工艺非常相似,2009 年11 月27 日通过了由中国石油和化学工业协会组织的成果鉴定。

1.5.3

丙烷脱氢技术

世界丙烷脱氢制丙烯实现工业化的主要生产工艺是美国UOP 公司的Oleflex 工艺、美国ABB Lummus 公司的Catofin 工艺和伍德公司Star 工艺技术。3 种技术都较为成熟,转让最多的为UOP 公司的丙烷脱氢Oleflex 工艺,该工艺采用铂基催化剂,丙烯选择性为84%,丙烷单程转化率达到35% ~ 40%。

1.5.4

烯烃歧化技术

烯烃歧化技术主要反应是乙烯和2-丁烯歧化生成丙烯。目前该技术比较成熟的包括IFP 公司的Meta-4 工艺、ABBLummus 公司的OCT 工艺以及Sasol、BASF、Equistar、Lyondell等公司工艺。大连化物所和中国石化上海石油化工研究院也进行了相关研究。

1.5.5

轻烃催化裂解制烯烃

烯烃催化裂解生产丙烯是以C4—C8烯烃为原料, 通过固定床或流化床工艺转化为丙烯和乙烯。典型的碳四烯烃选择性催化裂解生产丙烯的工艺有埃克森美孚公司的MOI 工艺、Atofina 和UOP 公司的OCP 工艺、Arco 化学公司的Superflex工艺、Lurgi 公司的Propylur 工艺(即Linde 公司的FBCC 工艺)、旭化成公司的Omega 工艺和Sasol 公司的烯烃催化裂解工艺等,中国石化北京化工研究院和上海石油化工研究院也开发了相关工艺。

1.5.6

丁烯催化脱氢等技术

目前,国内丁烯氧化脱氢方法生产丁二烯技术在世界居领先水平,主要技术商有中国石化齐鲁石化公司和中国石油锦州石化公司等,主要有流化床工艺与固定床工艺。流化床工艺以中国石油锦州石化公司丁烯氧化脱氢装置最具有代表性,固定床工艺以中国石化齐鲁石化公司橡胶厂最具有代表性,两种工艺均已实现了工业化生产。

1.6

高附加值化工产品

世界石化工业已经趋于成熟,大宗基础石化原料的生产主要依托有资源优势和市场优势的地域,而石化产业结构一直处于不断调整之中,随着下游产业升级的需求不断增强,石化企业不断开发新材料、新催化剂等高附加值产品生产技术,以推动石化产品逐步向高端化、专业化和精细化方向发展。

聚烯烃是世界最重要的石化产品,近年来除了生产新工艺的开发和优化,其最大的技术革新是聚烯烃生产催化剂技术的创新和突破。茂金属催化剂是近年来聚烯烃产业开发最为成功的催化剂,该催化剂具有单活性中心,可以生产高规整性的聚烯烃聚合物,从而使生产的聚烯烃产品具有较好的加工性能和物理性能。比如,用茂金属催化剂生产的聚乙烯膜料,具有较低的熔点和明显的熔区,并且在韧性、透明度、热黏性、热封温度、低气味等方面明显优于传统聚乙烯,可用于生产重包装袋、金属垃圾箱内衬、食品包装、拉伸薄膜等。除茂金属催化剂外,近年聚烯烃催化剂开发的热点还包括新型齐格勒—纳塔催化剂、非茂金属催化剂、双功能催化剂等。

合成橡胶是重要的石化产品,其主要技术进展是朝着装置绿色化、多功能化、高性能化、生产环保化的方向发展。随着“绿色化工”原则、建设环境友好型社会要求的日益严格,乳聚丁苯橡胶(ESBR)技术开发的重点是环保充油胶和改性技术,从而改善炭黑在橡胶中的分散,减小生热,降低滚动阻力;溶聚丁苯橡胶(SSBR)因为其阴离子聚合特点使得它的改性技术更为灵活,目前发展趋势就是改性技术,包括微观结构改性、偶联改性技术、引入异戊二烯、开发集成橡胶等。顺丁橡胶技术开发的重点是稀土系和锂系产品。稀土系顺丁橡胶的特点是顺-1,4- 链的含量高(不低于98%)和分子量分布窄,不含凝胶和支链聚合物,不含低聚物,环保安全性强。在锂系顺丁橡胶方面,重点开发塑料改性LCBR 牌号,开发滚动阻力和抗湿滑性能均衡的中乙烯基顺丁橡胶和高乙烯基顺丁橡胶。乙丙橡胶的技术开发重点是茂金属技术乙丙橡胶、三元乙丙橡胶和专用乙丙橡胶。茂金属乙丙橡胶正在逐渐取得越来越大的市场份额,Ziegler-Natta 技术型产品逐步减少;三元乙丙橡胶的产品结构正在发生变化,各种改性乙丙橡胶、专用乙丙橡胶和特种乙丙橡胶,采用其他单体的乙丙橡胶的开发逐步强化。丁腈橡胶(NBR)技术开发的重点是产品牌号的多元化、系列化和氢化丁腈橡胶(HNBR)。丁基橡胶(IIR)具有优良的气密性,其技术开发重点方向是各种改性卤化丁基橡胶、星形支化丁基橡胶等品种。

2

我国炼油化工技术突飞猛进

经过60 多年的努力拼搏,我国炼油和石油化工在成套技术、国产化、大型化、技术出口等方面取得了斐然成绩,炼油能力和乙烯规模均仅次于美国,位居世界第二。炼化工程技术在大型炼厂建设、炼化装置技术开发、重大装备国产化等方面取得了明显进步,炼化装置工程成套技术的开发和推广取得了长足进展,为我国炼油化工行业的可持续发展提供了有力的技术支撑。

2.1

形成建设千万吨级炼油装置的成套技术,整体设计水平不断提高

我国现代炼油工业起源于20 世纪60年代,国内研究人员成功开发的流化催化裂化、催化重整、延迟焦化、尿素脱蜡、新型催化剂和添加剂,被誉为中国炼油史上的“五朵金花”,是实现中国现代炼油技术从无到有的标志。近几十年来,国内炼油技术不断突破,目前中国石化和中国石油均已形成了千万吨炼油成套技术的整体工艺,并已经在中国石化青岛炼油化工有限责任公司(简称青岛炼化)、中国石化福建炼油化工有限公司(简称福建炼化)、中国石化天津分公司(简称天津炼化)、中国石油四川石油化工有限公司(简称四川石化)等企业得到应用,炼厂设计和运行达到国际先进水平。同时,国内炼油流程的设计和整体优化也日趋成熟。中国石化海南炼油化工有限公司(简称海南炼化)针对原油特点,采用全加氢流程设计,最大限度地将重质油转化为轻质油,提高了企业效益;中海石油炼化有限责任公司惠州炼油分公司(简称惠州炼化)结合加工原油为高酸重质油的特点,加强电脱盐污水处理、装置防腐等设计的优化,既解决了装置防腐蚀问题,又实现了企业排放环保达标;中科(广东)炼化有限公司采用线性规划(LP)模型进行总流程优化,使炼厂设计水平达到了新的高度。

目前,我国对重油和渣油加工、高含硫原油加工等多项技术与国际同步,如馏分油加氢裂化、劣质柴油改质、渣油加氢处理、催化裂解制取低碳烯烃、大庆减压渣油催化裂化成套技术等,均已达到国际先进水平。渣油加氢脱硫、中压加氢改质、润滑油精制等新工艺、新技术全面实现了国产化,部分技术如催化、焦化等已经开始出口伊朗、苏丹、泰国等国家和地区。

2.2

形成建设大型乙烯装置成套技术

通过自主创新和合作开发,我国具备了依托自有技术建设百万吨级乙烯装置的能力。大型乙烯装置成套技术开发取得新突破。中国石化自主技术80×10

4

t/a 乙烯装置在中国石化武汉石化分公司建成,中国石油自有技术扩建中国石油大庆石化公司60×10

4

t/a 乙烯。目前,乙烯装置“核心三机”实现国产化,新建乙烯装置主要设备以投资计算国产化率达到83%,以设备台数计算国产化率达到95%,成功打破了国外公司长期的技术垄断。

在形成乙烯成套技术后,国内乙烯生产企业和科研院所不断深化乙烯装置和流程优化,主要集中在4个方面:一是开发大型化裂解炉,单台裂解炉能力最大已达20×104t/a;二是开发新型裂解炉,进一步推进超高温、短停留裂解,提高乙烯收率并防止焦炭生成;三是改进和完善分离系统,主要包括脱乙烷塔改进技术、低压激冷系统工艺、前脱戊烷催化加氢工艺等;四是通过流程模拟等方式,不断提高乙烯装置能量优化水平,降低乙烯装置能耗,提高装置效益。

2.3

芳烃、聚酯等化工成套技术取得突破

2012

年,我国采用自主开发的Rax吸附剂及吸附塔内构件建成中国石化扬子石油化工有限公司(简称扬子石化)3×10

4

t/a PX 吸附分离工业示范装置,实现了长周期运行,取得了经工程放大和示范验证的吸附分离核心工程技术,并集成了以往自主开发成功的第三代催化百万吨级重整技术、SED 芳烃抽提技术、甲苯歧化与烷基转移技术、二甲苯异构化技术等单元技术。中国石化开发完成了百万吨级芳烃联合装置的技术工艺包。

2000

年,国内第一套10×10

4

t/a 国产化聚酯装置顺利投产,突破了国外聚酯技术的垄断。目前,国内掌握了(20 ~ 60)×10

4

t/a系列大型聚酯熔体单体自主生产技术,在世界聚酯行业处于主导地位。同时,我国已开发出具有自主知识产权的己内酰胺成套技术,己内酰胺装置扩能、新建和拟建装置绝大部分采用了自主技术。

目前,国内以中国石化和中国石油为骨干的企业掌握了大批化工产品生产技术,有力地支撑了我国石化产业的健康快速发展。中国石化掌握的技术主要有百万吨乙烯生产技术、聚丙烯催化剂、环管法聚丙烯工艺、气相法线性低密度聚乙烯工艺、芳烃生产成套技术、镍系顺丁橡胶、丁苯橡胶、丁基橡胶及卤化技术、醋酸乙烯、己内酰胺、生物柴油、生物乙烯生产技术等。中国石油掌握的技术主要有60×104t 级乙烯生产技术、碳三加氢催化剂、大型PTA 及聚酯、丁苯橡胶、丁腈橡胶、乙丙橡胶、异丙醇、己二酸、碳纤维等。

2.4

煤化工技术位居世界前列

中国在煤化工技术方面走在世界前列,煤制烯烃、煤制油、煤制天然气、煤制芳烃、煤制乙二醇等煤化工技术均取得重大突破,多项技术已成功实现工业化运用,为国内现代煤化工的蓬勃发展提供了强有力的技术支撑。

中科院甲醇制烯烃(DMTO)技术在神华等企业应用,规模为60×104t/a;中国石化SMTO 技术在中国石化中原石油化工有限责任公司(简称中原石化)应用20×10

4

t/a,清华大学FMTO 技术日趋成熟;内蒙古伊泰集团有限公司16×10

4

t/a 煤制油采用中科合成油技术有限公司技术,已顺利投产;清华大学煤制芳烃(FMTA)技术建成万吨级生产装置,中国石化煤制芳烃技术也取得了突破;清华大学、中国五环工程有限公司、上海浦景化工技术有限公司、通辽金煤化工有限公司、上海华谊(集团)公司等众多单位开发了各自的煤制乙二醇技术。

3

我国炼油化工行业技术发展建议

3.1